Volkswagen eröffnet Pilotfertigung und baut Gigafactory

VW wird die Zellen für Batteriesysteme bald nicht mehr nur von Zulieferern einkaufen, sondern im Joint Venture mit Northvolt selbst produzieren. Vor diesem Hintergrund hat der Konzern in Salzgitter im sogenannten Center of Excellence (CoE) nun eine Pilotanlage zur Batteriezellenproduktion für Kleinserien eröffnet. Christoph M. Schwarzer war für electrive.net vor Ort.

***

Es ist der logische nächste Schritt: Volkswagen wird die Zellen für Batteriesysteme bald nicht mehr nur von Zulieferern einkaufen, sondern im Joint Venture mit Northvolt selbst produzieren. Am Standort des Werks Salzgitter, wo heute TDI- und TSI-Motoren vom Band laufen, soll zum Ende des Jahres 2023 die Produktion mit einer Kapazität von 16 Gigawattstunden (GWh) beginnen. Das Unternehmen investiert insgesamt etwa eine Milliarde Euro.

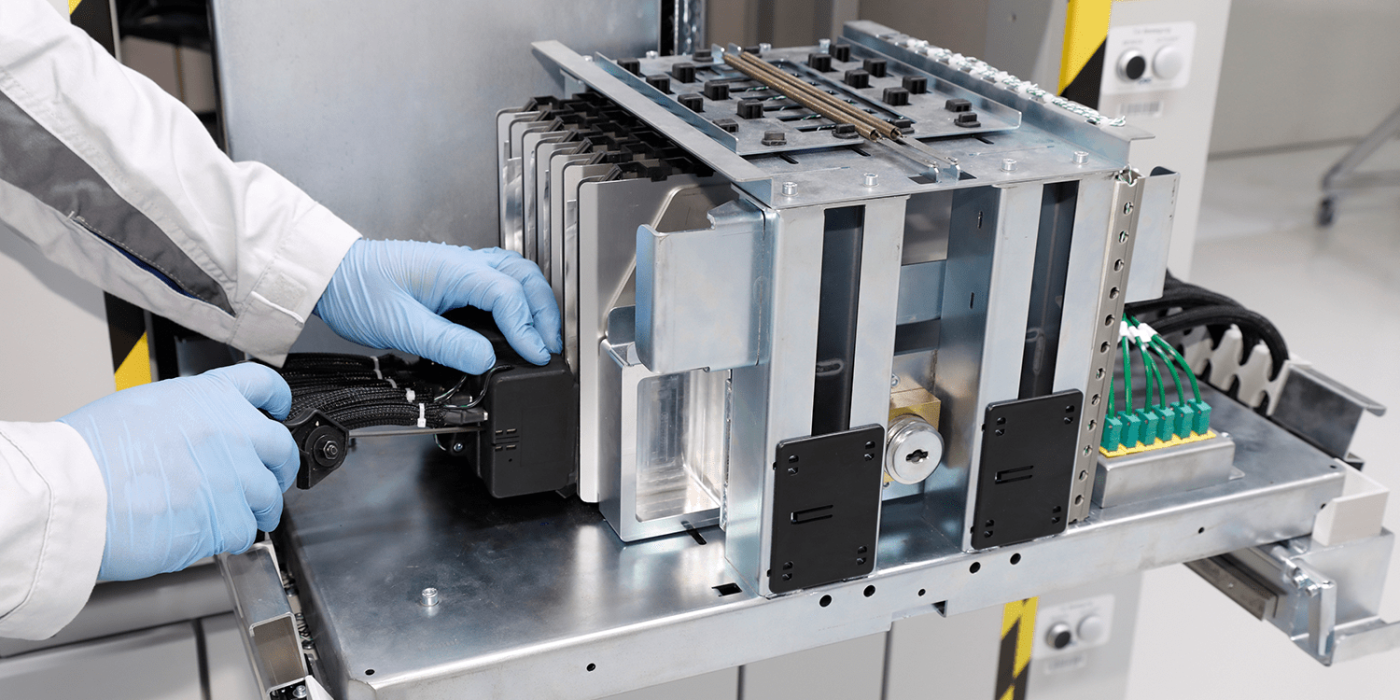

Jetzt schon etabliert sich in Salzgitter das Center of Excellence (CoE) mit zuerst 300 Mitarbeitern. Volkswagen eröffnet heute eine Pilotfertigung im Rahmen des CoE. Das Ziel: Die Erprobung, Entwicklung und Kleinserienfertigung von Batteriezellen. Für Frank Blome, Leiter des CoE für Batteriezellen, ist die Pilotanlage „ein wichtiger Schritt auf unserem Weg zum Aufbau der Gigafabrik“. Performance, Kosten und Qualität sollten gesichert werden, um in Zukunft „die gesamte Wertschöpfungskette von Lithium-Ionen-Batterien von den Rohstoffen über die Produktion bis zum Recycling zu beherrschen“. Die Serienzelle aus dem Joint Venture mit Northvolt soll eine gravimetrische Energiedichte von rund 300 Wattstunden pro Kilogramm haben. Und natürlich werde man Festkörperbatterien untersuchen, so Blome.

Das Joint Venture von Volkswagen und Northvolt, in dem später die eigentliche Gigafactory entsteht, gehört beiden Partnern zu je 50 Prozent. Zu den vorhandenen 300 Mitarbeitern kommen 700 weitere; es gibt also 1.000 neue Arbeitsplätze an einem Standort, der in den letzten Jahren stark unter dem Druck von Dieselgate gelitten hat; jenem Skandal, der bei Volkswagen nur „Dieselthematik“ genannt wird. Und wieder ist es schlüssig, genau hier den Übergang in die neue Welt zu wagen.

End-to-End-Verantwortung: 1st und 2nd Life, Recycling

Wir wollen in die End-to-End-Verantwortung, heißt es von Volkswagen. Dahinter steht die konsequente Kontrolle der Batteriezellen über die gesamte Wertschöpfungskette: Vom Einbau ins Batteriesystem zum Beispiel der ID.-Serie („1st Life“) über das Second Life (stationäre Speicher etc.) bis zum Recycling. Beim Recycling wird man nicht auf die so genannte thermische Verwertung, also faktisch die Verbrennung, setzen, sondern auf ein Verfahren, dass auf die Zerlegung unter Schutzgas baut.

Das wiederum erinnert stark an das, was electrive.net im Januar bei der Firma Duesenfeld gesehen hat. Aus Branchenkreisen wurde der Redaktion zugetragen, dass es möglicherweise einen Patentstreit geben wird. Positiv an dem Verfahren: Die Rückgewinnungsquote soll bei über 90 Prozent liegen – gesetzlich vorgeschrieben sind zurzeit nur 50 Gewichtsprozent. So oder so, Volkswagen will und wird das gesamte Feld bedienen. „Über die immense Menge, die wir brauchen, muss eine komplett neue Industrie entstehen“, sagt Dr. Stefan Sommer, Vorstand für Komponente und Beschaffung der Volkswagen AG. Und es klingt nach einem Versprechen.

Dass diese Ankündigung nur ein erster Schritt sein kann, zeigt der Vergleich zum Beispiel zu Tesla. Die Gigafactory 1 in Nevada (USA) von Tesla soll spätestens 2020 bei tatsächlichen 36 GWh liegen. Sollte Volkswagen auch nur ansatzweise in den Bereich von geplanten 25 Prozent Marktanteil Batterie-elektrischer Autos im Jahr 2025 kommen, werden die selbst produzierten Zellen nicht ausreichen. Das würde etwa 150 GWh pro Jahr entsprechen, also rund zehnmal so viel wie die Fabrik in Salzgitter leisten kann. Es werden demnach weitere zweistellige Milliardeninvestitionen notwendig. Aber wie so oft geht es in der Großindustrie um das Hochfahren der Stückzahlen: Klein anfangen, die Prozesse optimieren und dann richtig Masse machen.

Vor Ort in Salzgitter war auch Frederik Hedlund, designierter Vorstandsvorsitzender des Joint Ventures mit Northvolt: „Wir wollen die weltweit nachhaltigste und umweltfreundlichste Batterie bauen“, sagt Hedlund. Die „Green Battery“ solle auch ein Wettbewerbsvorteil sein: Der Strom für die Produktion stammt aus erneuerbaren Energien, und in der Zulieferkette für die Rohstoffe soll nach ethischen Maßstäben gearbeitet werden. Aussagen, die von der Öffentlichkeit kritisch überprüft werden.

volkswagen-newsroom.com

7 Kommentare