„AutoStack Industrie“: Größere Testphase startet 2021

Im 2017 gestarteten und bis Ende 2021 laufenden deutschen Projekt „AutoStack Industrie“ arbeiten fünf OEM und diverse Zulieferer zusammen, um Schlüsseltechnologien bei der Herstellung von Stacks für Brennstoffzellenfahrzeuge zur Industrialisierungsreife zu bringen. Nun wurde ein Update zum Verlauf des Projekts veröffentlicht.

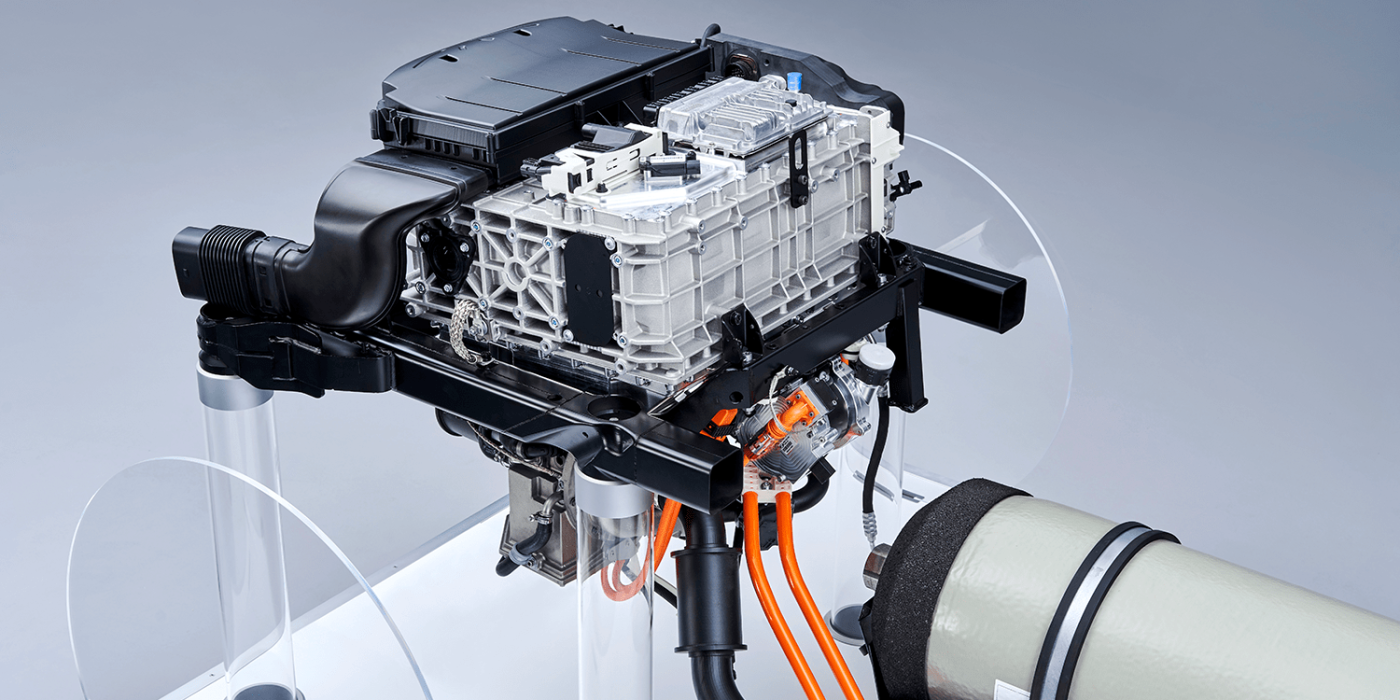

Ende März 2020 wurde demnach die erste Entwicklungsphase (Evolution 1) der Stack-Entwicklung abgeschlossen und der erreichte Stand bewertet. Die OEM haben sich auf eine Spezifikation und eine grundlegende Systembeschreibung mit den entsprechenden Schnittstellen geeinigt. Bis 2021 sollen in zwei Entwicklungsphasen rund 60 Stacks aufgebaut werden. Diese werden dann sowohl bei den beteiligten OEM, beim ZSW und anderen Projektpartnern getestet. Je nach Testzielstellung werden unterschiedliche Stack-Größen eingesetzt. Die spezifizierte Referenzleistung des Stacks liegt bei 85 kW.

Der in dem Projekt entwickelte Stack soll auch für die Massenfertigung geeignet sein, in der Mitteilung ist von 10.000 bis 30.000 Stacks pro Jahr die Rede. Mit ausreichendem Zeitvorlauf wird es so möglich, sich auf eine Produktion von großen Fahrzeugstückzahlen durch Entwicklung und Erprobung industrialisierungsreifer Hochgeschwindigkeitsprozesse für die Stack-Fertigung vorzubereiten und künftige Marktanforderungen phasenadäquat bedienen zu können“, sagt Projektkoordinator André Martin. Ziel sei es, ein Stack-Produkt und ein Fertigungsverfahren zu haben, das innerhalb von 18 bis 24 Monaten nach Projektabschluss auf einen industriellen Maßstab übertragen werden könne. Das wäre dann 2023 oder 2024 – in etwa der Zeitraum, in dem zum Beispiel BMW seine Brennstoffzellen-Kleinserie auf den Markt bringen will.

Während sich Martin mit den bisherigen Entwicklungen und vor allem den Arbeitsprozessen zwischen den beteiligten Unternehmen zufrieden zeigt, gibt es bis zur Serienreife noch einige Hürden. Als Beispiel wird in der Mitteilung die Dauerhaltbarkeit aufgeführt. Als „zuverlässig“ wurde in dem Projekt eine Degradation von zehn Prozent über 6.000 Betriebsstunden definiert – ein Wert, der offenbar noch nicht erreicht wird. Die Degradation findet vor allem in der Membran-Elektrodeneinheit (MEA) statt, andere Komponenten wie die Bipolarplatte, die Gasdiffussionslage (GDL) und die Katalysatoren sind davon weniger betroffen. Stressfaktoren wie Temperatur, Druck und Feuchtigkeit im dynamischen Lastwechsel setzen der MEA zu – die Entwicklung sei hier laut Martin zeitaufwändig.

Für die angepeilte Fertigung in größeren Stückzahlen muss zudem die Dauer für die Stack-Inbetriebnahme deutlich verkürzt werden. Aktuell dauert der Vorgang, bei dem die elektrochemischen Komponenten des Stacks aktiviert werden, mehrere Stunden – in der Serie dürfen es nur „einige Minuten“ sein. Um eine dafür geeignete Prozedur zu entwickeln müsse ein enormer Testaufwand betrieben werden.

Das 2017 gestartete Projekt wird vom Bundesministerium für Verkehr und digitale Infrastruktur (BMVI) im Rahmen des Nationalen Innovationsprogramms Wasserstoff- und Brennstoffzellentechnologie (NIP) mit 30 Millionen Euro gefördert. Beteiligt sind neben dem ZSW die vier OEM BMW, Daimler, Ford und Volkswagen sowie diverse Zulieferer. Neu hinzugestoßen sei kürzlich Audi, als die im Volkswagen-Konzern für die BZ-Entwicklung zuständige Marke. Wie es mit der Beteiligung von Daimler weitergeht, geht aus der Mitteilung nicht hervor – die Stuttgarter werden wie berichtet ihre Brennstoffzellen-Kompetenzen in ein Joint Venture mit Volvo zur Entwicklung von Nutzfahrzeugen einbringen. Der GLC F-Cell soll keinen Nachfolger erhalten.

now-gmbh.de

6 Kommentare