Forscher entwickeln Hybridleiterplatten für Leistungselektronik

Im BMWi-geförderten Projekt CLAPE ist es den Partnern um das Fraunhofer ILT gelungen, ein neuartiges industrielles Fertigungsverfahren zu entwickeln, das es ermöglicht, kostengünstige FR4-Leiterplattensubstrate jetzt auch in der Leistungselektronik anzuwenden – zum Beispiel in Elektromotoren.

Gegenüber dem Einsatz von konventioneller Leistungselektronik aus Keramik seien die sogenannten Hybridleiterplatten nicht nur wesentlich vielseitiger einsetzbar, sondern auch bis zu 20-mal günstiger, so die Forschenden. Das könnte „mittelfristig eine Marktlücke schließen und so einen wichtigen Beitrag zur Mobilität der Zukunft leisten“.

Projektleiter Woo-Sik Chung aus der Gruppe Mikrofügen am Fraunhofer ILT, beschreibt das Prinzip des Verfahrens so: „Stellen Sie sich einen Kupferblock mit gleicher Fläche, aber unterschiedlicher Dicke im Querschnitt vor. Je dicker der Block, desto größer die Stromübertragung. Dort, wo am meisten Strom benötigt wird, verstärken wir die Leiterplatte. Dort, wo nur wenig Strom hindurchfließen muss, sparen wir Material ein.“

In den bisherigen Fertigungsverfahren war aber genau das gezielte Verdicken in einzelnen Bereichen sehr aufwändig. Das führte dazu, dass heute je nach Einsatzzweck unterschiedlich dicke Leiterplatten verwendet werden – zum Beispiel eine sehr dünne für ein Stromsignal an eine LED-Leuchte und eine dicke für einen Stromwandler, der beim Laden des E-Auto-Akkus viel Strom innerhalb kurzer Zeit übertragen muss. „Unser neues Fertigungsverfahren ermöglicht es, beides auf nur einer Leiterplatte gleichzeitig zu realisieren: Signal- und Stromübertragung“, sagt Chung.

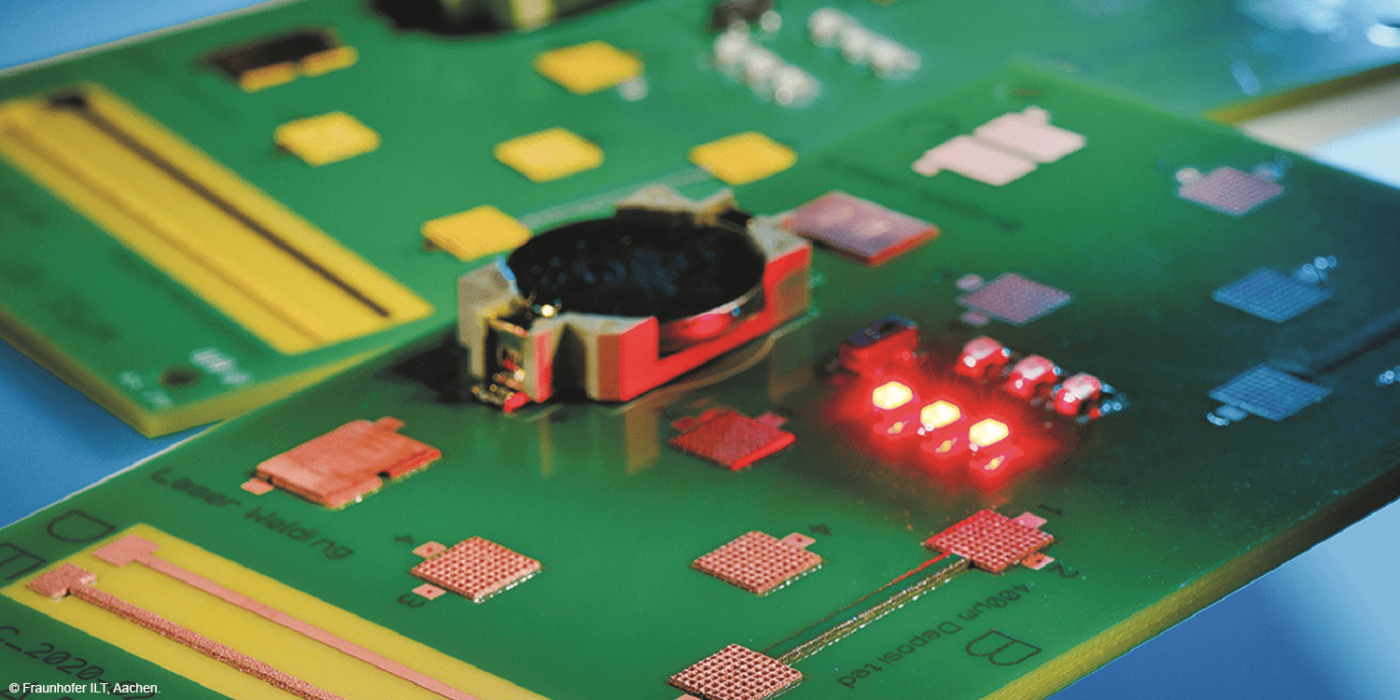

In dem Verfahren werden die speziell angepassten Leiterplatten per Kaltgasspühverfahren lokal nach konkretem Bedarf genau so verdickt, dass unterschiedlich starke Leiterbahnen ohne thermische Beschädigung per Laserstrahlmikroschweißen stoffschlüssig mit der Leiterplatte verschweißt werden konnten. Laut den Forschenden kann so nicht Platz eingespart werden, auch die Energie könne wesentlich effizienter verteilt werden.

„Perspektivisch könnten unsere Hybridleiterplatten so mehrere Funktionen innerhalb eines Bauteils zusammenfassen“, sagt Woo-Sik Chung. Für die Industrie sei die Entwicklung interessant, da mit der höheren Effizienz auch eine größere Wirtschaftlichkeit einher gehe.

Wann die Lösung in Fahrzeugen eingesetzt werden kann, gibt Chung noch nicht an. „Die Technologie ist zwar noch nicht marktreif und bis zum praktischen Einsatz sind noch einige Anpassungen nötig“, so der Projektleiter. „Wir konnten aber jetzt schon aufzeigen, dass es vielversprechende technologische Alternativen zum Status quo gibt.“ Das nächste Forschungsziel ist es nun, die Selektivität beim Kaltgassprühverfahren zu optimieren und die Kosten weiter zu reduzieren.

idw-online.de

0 Kommentare