Hitachi entwickelt neuen Radnabenmotor

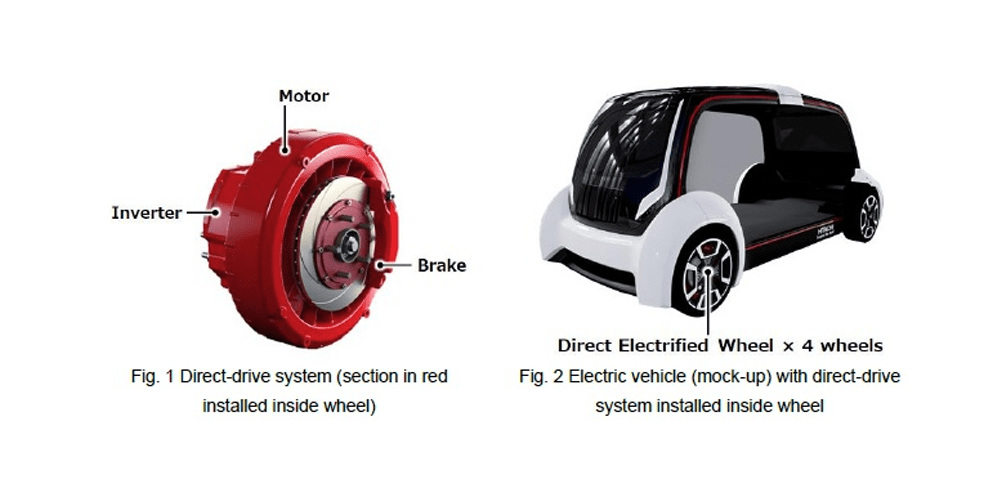

Hitachi und Hitachi Astemo entwickeln ein kompaktes und leichtes In-Wheel-Antriebssystem für Elektrofahrzeuge, das Motor, Wechselrichter und Bremse in einer Einheit vereint. Hitachi Astemo will das Antriebssystem in seiner Produktpalette für Elektrofahrzeuge zum Einsatz bringen.

Bei Hitachi Astemo (kurz für „Advanced Sustainable Technologies for Mobility“) handelt es sich um ein Anfang 2021 gegründetes Joint Venture von Hitachi Automotive Systems, Keihin, Showa und Nissin Kogyo. Hitachi Astemo versteht sich als Anbieter von Mobilitätslösungen.

Da sich der „Direktantrieb“, wie Hitachi den Radnabenmotor bezeichnet, noch in der Entwicklung befindet, werden nur wenige technische Daten genannt. Die Leistungsdichte des Motors soll bei 2,5 kW/kg liegen, als maximale Leistung werden 60 kW genannt – bei einem Allradantrieb mit vier Motor-Einheiten würde das einer Systemleistung von 240 kW entsprechen, es sind aber auch Konfigurationen mit zwei Motoren möglich. Das maximale Drehmoment wird mit 960 Nm angegeben. Der Antrieb selbst arbeitet mit 420 Volt Spannung und kann Ströme bis zu 280 Ampere verarbeiten.

Wie erwähnt sollen Inverter, Motor und Bremse zu einer Einheit zusammengefasst werden, die in eine 19-Zoll-Felge passt. Mit seinem „leichten Design“ soll der Antrieb nicht nur den Zuwachs an ungefederten Massen „erheblich begrenzen“. Da die Antriebseinheit überwiegend innerhalb des Rades platziert ist, soll der Radnabenmotor laut der Mitteilung „keine wesentliche Änderung der bestehenden Konfiguration der Aufhängung und anderer Komponenten“ erfordern. Begründet wird das unter anderem mit dem bei der bisherigen Fahrwerks-Auslegung einkalkulierten Gewichte von Bauteilen wie Antriebswellen, die mit dem neuen Antrieb nicht mehr benötigt werden.

Um das zu erreichen, setzen die Japaner nicht auf eine große Innovation, sondern eine Reihe von Verbesserungen: Die Leistungsdichte des Motors soll durch die Anordnung der Magnete in einem Halbach-Array und den Einsatz von innovativen Flachspulen möglich werden. Damit sollen laut Hitachi die Antriebskraft erhöht und der effektive Magnetfluss jedes Magnetpols verbessert werden. Durch den Einsatz von Strahlschweißen in der Fertigung soll der Motor leichter werden. Mit der Direct-Cooling-Technologie, bei der die Halbleiter direkt von hochisolierendem Kühlöl umspült werden, soll weiter Bauraum eingespart werden.

Insgesamt soll der Energieverlust um 30 Prozent reduziert werden – vermutlich gegenüber einem konventionellen Antriebslayout mit Zentralmotor und Antriebswellen, genau spezifiziert wird das in der Mitteilung aber nicht.

hitachi.com

0 Kommentare