Blackstone erreicht nächstes Zwischenziel für LFP-Zellen aus dem 3D-Drucker

Blackstone Resources hat die Validierung des 3D-Drucks von Batteriezellen und Feststoffkörperbatterien mit künstlicher Intelligenz bekannt gegeben. Mit der Bestätigung durch unabhängige Experten erhält Blackstone Zugang zu weiteren Fördermitteln.

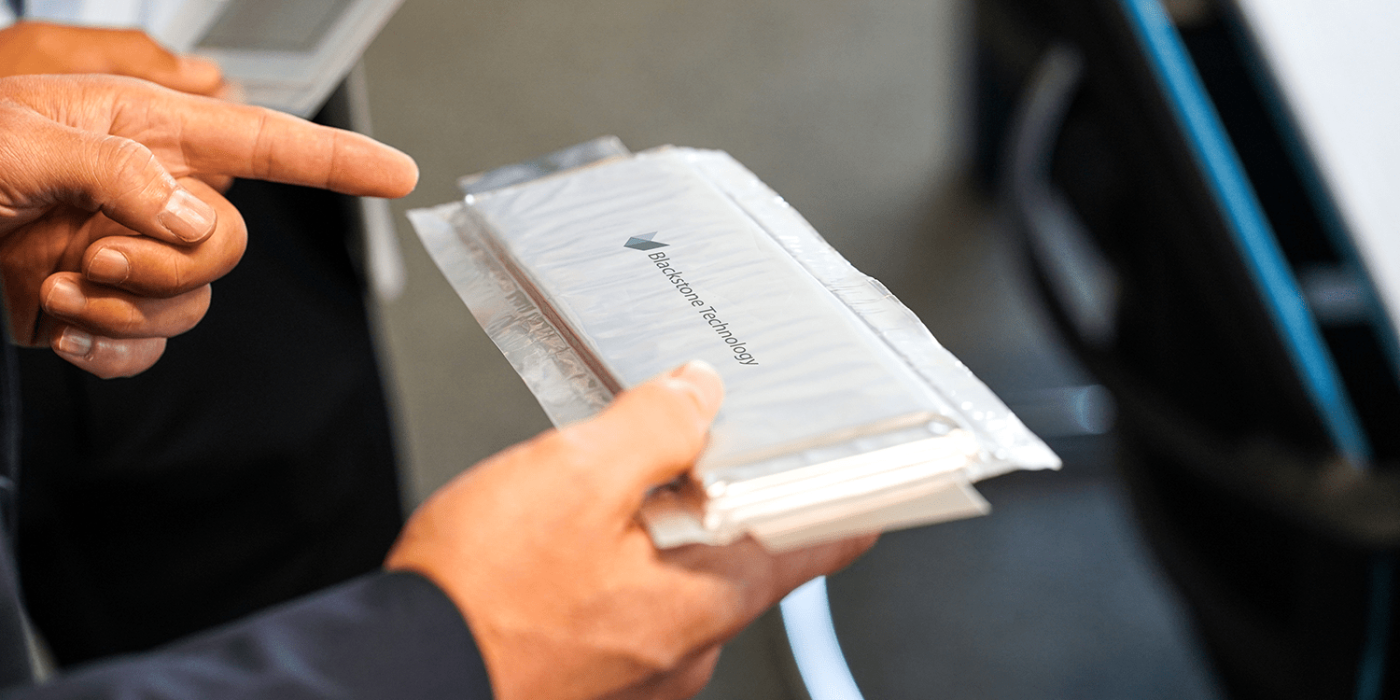

Kurzer Rückblick: Im Februar hatte Blackstone eine serienreife Musterzelle der Vorserie gezeigt. Bei den damaligen Angaben stand vor allem die Energiedichte im Fokus, die von Blackstone Technology (der deutschen Tochter des Schweizer Unternehmens) eingesetzte proprietäre Dickschichttechnologie solle eine „um 20 bis 25 Prozent höhere Energiedichte im Vergleich zur aktuellen Lithium-Ionen-Batterietechnologie“ ermöglichen. Die Technologie kann sowohl für die Herstellung von Flüssig-Elektrolyt-Batterien, aber auch für Festkörperbatterien verwendet werden.

In der aktuellen Mitteilung geht Blackstone vorrangig auf die Kosten ein: Das Drucken von Batteriezellen nach dem patentierten Verfahren senke die Materialkosten durch bessere Ausnutzung inaktiver Materialien (weniger Kollektorfolien und Separatoren) um 20 Euro pro kWh.

Diese Angaben stammen nicht aus einer Investoren-Präsentation mit optimistischen Prognosen, sondern stehen laut Blackstone auf einer „soliden wissenschaftlichen Grundlage“. Wie Serhat Yilmaz, Chief Marketing Officer der Blackstone Resources AG, ausführt, habe die Berner Fachhochschule (BFH) eine komplexe Produktionssimulation durchgeführt. „Bei dem Validierungsverfahren sind mehr als 250 Prozess- und 90 Produktparameter eingeflossen, um diese einzigartige Produktionstechnik mit unserem Benchmark-Modell zu verifizieren“, so Yilmaz.

Beauftragt wurde die Untersuchung vom Fördermittelgeber Innosuisse. Da die Ergebnisse geprüft und bestätigt wurden, wurde von Innosuisse eine weitere Geldtranche für das Projekt freigegeben, mit der Blackstone nach eigenen Angaben weitere Modelle zum Drucken von Festkörperbatterien erstellen wird. Die Simulation habe auch gezeigt, dass die Produktionskosten um ca. 20 Prozent gesenkt werden können.

Parallel zu diesem Validierungsverfahren hat Blackstone Technology mit dem sächsischen Unternehmen Symate GmbH eine künstliche Intelligenz (KI) entwickelt, die noch bis Dezember 2021 in die Fertigung gedruckter Elektroden und Batteriezellen integriert wird. „Damit können die von der BFH erarbeiteten mathematischen Modelle erstmalig mit Daten aus dem KI-Life-System gefüttert werden“, erklärt Yilmaz. „Unsere Produktionsprozesse können wir so zyklisch und in Echtzeit optimieren.“ Von der Prüfung der Ausgangsstoffe über die Rezeptwahl, Prozessierung bis hin zur Herstellung der Batteriezelle können damit alle relevanten Parameter in ein System erfasst, optimiert und mittels KI-Vorhersagen analysiert werden.

Yilmaz nennt noch weitere Details: „Durch den Verzicht auf lange Trocknungsstrecken und giftige Lösungsmittel können wir den Energieverbrauch bei der Elektrodenherstellung nachhaltig senken“, so der CMO. „Damit haben wir auch eine wertvolle Basis für die zukünftige Herstellung neuer Festkörper- oder Solid-State-Batterien geschaffen, die in Sachen Energiedichte, Ladegeschwindigkeit und Sicherheit neue Maßstäbe zu setzen – bei gleichzeitig moderaten Kosten und Umwelteinflüssen.“

Yilmaz ist übrigens erst seit September 2021 Chief Marketing Officer bei der Blackstone Resources AG. In der Elektromobilität ist Yilmaz aber nicht neu: Vor seinem Wechsel in die Schweiz war er ein halbes Jahr lang CMO bei dem Umrüst-Spezialisten Framo, zu dem er vom Konkurrenten Quantron gewechselt war.

blackstoneresources.ch

0 Kommentare