Fraunhofer-Projekt senkt CO2-Bilanz von Batteriegehäusen

Im Rahmen des Projekts CoolBat wollen Partner aus Forschung und Industrie rund um das Fraunhofer IWU Lösungen demonstrieren, wie Gehäuse für Batteriesysteme klimafreundlich hergestellt werden können. Die CO2-Bilanz soll so um bis zu 15 Prozent sinken.

Dabei soll das Batteriegehäuse zugleich bessere Gebrauchseigenschaften aufweisen, wie das Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik (IWU) mitteilt. Die Batteriegehäuse werden leichter, die verbauten Batteriesysteme haben aber mehr Leistung und können schneller laden – was zu einem entsprechenden Temperaturanstieg im Gehäuse führt.

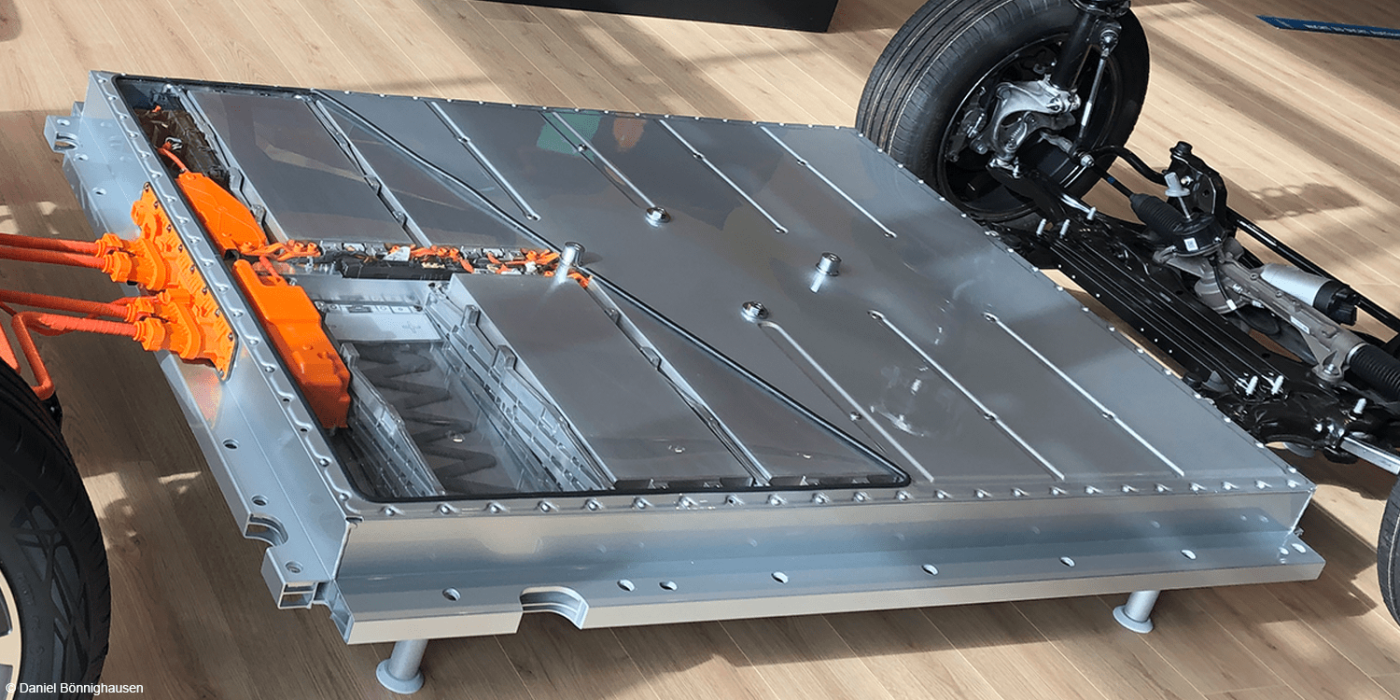

Für das Gesamtsystem einer Fahrzeugbatterie sind nicht nur die Zelle und Module wichtig, sondern auch das Gehäuse mit Strukturen zur Lastverteilung und Temperaturregulierung – im Betrieb, aber auch im Falle eines Unfalls.

„In aktuellen Batteriegehäusen steckt noch viel Optimierungspotenzial für funktionsintegrierten Leichtbau und Ressourceneffizienz“, sagt Rico Schmerler, wissenschaftlicher Mitarbeiter des Fraunhofer IWU am Fraunhofer-Projektzentrum Wolfsburg und Koordinator von CoolBat. „Deshalb nutzen wir diese Baugruppe, um für Gehäuse der nächsten Generation CO2-einsparende Lösungen zu entwickeln und zu erproben. Wir haben aber nicht nur E-Autos im Blick. Unser Ziel ist es, die Forschungsergebnisse später auf weitere Anwendungen und Branchen zu übertragen, in denen große Batterien genutzt werden.“

Ein Ansatz der Forschenden: Einzelsysteme werden zu „funktionsintegrierten Strukturen“ kombiniert, die thermische und mechanische Aufgaben in sich vereinen. Als Beispiel werden Tragstrukturen mit direkt eingegossene Temperierkanäle genannt oder Bodenplatten, die die Funktion der Kühleinheit mit der des Crash-Schutzes verbinden. Die Lösung war in diesem Fall ein Aluminium-Schaum.

Zudem werden für die Konstruktion des Gehäuses neue Wärmeleitwerkstoffe entwickelt, die Wärmeleitpasten ersetzen sollen. Diese sind laut den Forschern „aufwändig herzustellen, ökologisch hoch belastend und kostenintensiv“. Auch neue Materialien für einen nachhaltigen Brandschutz sollen erprobt werden.

„Jeder Entwicklungsschritt im Projekt wird unter dem Aspekt der CO2-Einsparung und CO2-Bindung betrachtet und bewertet. Das beginnt bei der Konstruktion, setzt sich fort mit der CO2-reduzierten Material-, Technologie- und Fertigungsauswahl und führt bis hin zur nachhaltigen Produktperformance über den gesamten Lebenszyklus“, so Schmerler. Damit sollen etwa 15 Prozent CO2-Einsparung pro Gehäuse möglich werden.

Das Projekt ist im Mai 2021 offiziell gestartet und läuft bis April 2024. CoolBat wird vom Bundeswirtschaftsministerium im Rahmen der Initiative Technologietransfer-Programm Leichtbau (TTP Leichtbau) gefördert und durch den Projektträger Jülich betreut. Unter der Gesamtkoordination des Fraunhofer IWU sind die weiteren am Fraunhofer-Projektzentrum Wolfsburg integrierten Fraunhofer-Institute IFAM, IST und WKI als Forschungspartner beteiligt. Partner aus der Industrie sind folgende Unternehmen: FES-Fahrzeug-Entwicklung Sachsen GmbH/Auto-Entwicklungsring Sachsen GmbH, Basdorf, Lampe und Partner GmbH (BLP), Compositence GmbH, INVENT GmbH, iPoint-systems GmbH, LXP Group GmbH, MID Solutions GmbH, Synthopol Chemie Dr. rer. pol. Koch GmbH & Co. KG, Tigres GmbH, Trimet Aliminium SE und die Daimler AG.

fraunhofer.de

0 Kommentare