„EMSig“: Forschungsprojekt zu keramischen Festkörperelektrolyten

In dem Forschungsprojekt „EMSig“ will das Fraunhofer IPA in seinem Zentrum für Digitalisierte Batteriezellenproduktion (ZDB) zusammen mit zwei Industriepartnern eine Prozesskette für die großtechnische Herstellung von Batterien mit keramischen Festkörperelektrolyten entwickeln und optimieren.

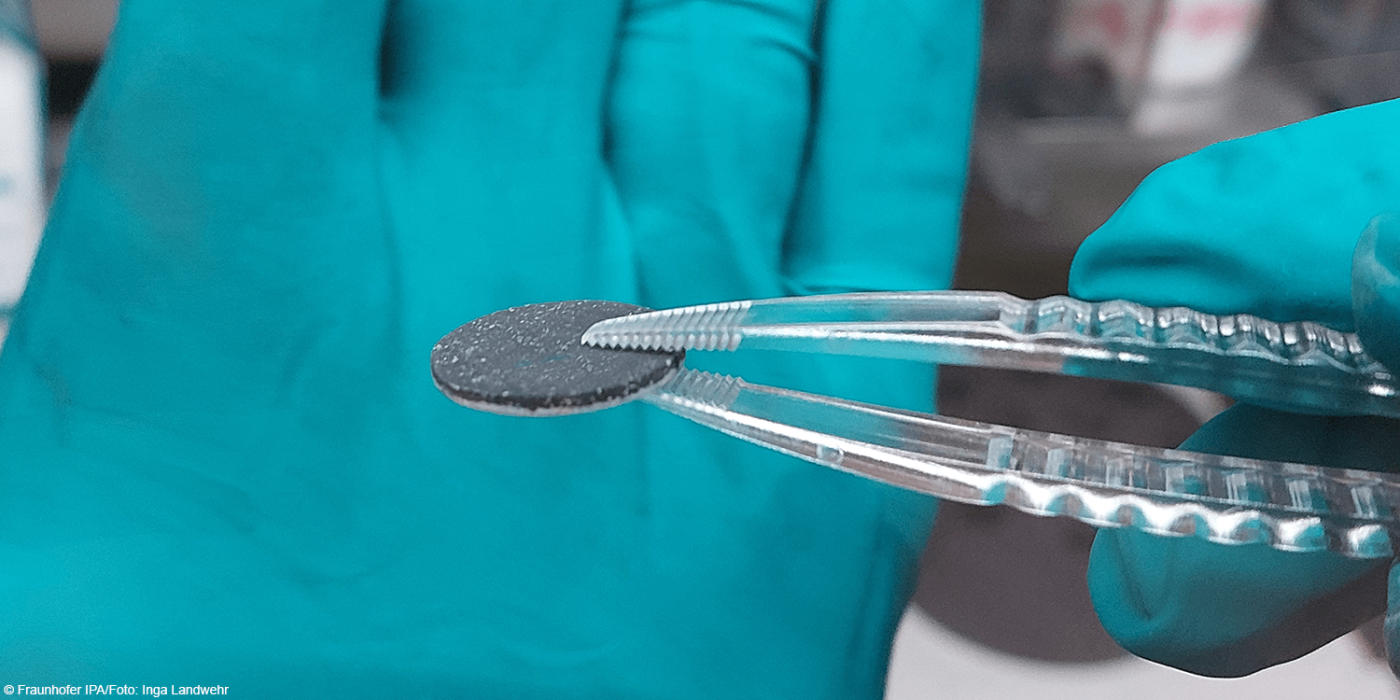

Ziel des vom Land Baden-Württemberg mit über einer Million Euro geförderten EMSig-Projekts (kurz für: „Erforschung neuer Misch- und Sintertechnologien für gradierte keramische Festkörperelektrolyte“) ist es, eine Demonstrator-Anlage zu bauen, in der Feststoffbatterien aus hauchdünnen, homogenen Pulverschichten Lage für Lage aufgebaut und gesintert werden, wobei sich die Zusammensetzung des Pulvers mit jeder Schicht verändert.

In zwei Jahren soll der gesamte Produktionsprozess soweit ausgereift sein, dass er von der Industrie für die Batterieherstellung im großen Maßstab genutzt werden kann. „Feststoffbatterien haben das Potenzial, die bisherige Batterietechnik abzulösen“, sagt Carsten Glanz, Gruppenleiter für Applikationstechnik funktionaler Materialien am Fraunhofer IPA.

Glanz verweist aber auch darauf, dass die Technologie noch in den Kinderschuhen stecke. „Festkörperbatterien mit einer Elektrolyt-Schicht aus Keramik beispielsweise wurden bisher nur im Labormaßstab gefertigt“, sagt der Ingenieur. „Die Skalierbarkeit – also die Übertragung der Ergebnisse auf eine Produktion im großen Maßstab – ist noch völlig ungeklärt.“

Durch das ZDB verfügt das Fraunhofer-Institut nach eigenen Angaben über viel Erfahrung mit der Automatisierung in der Batteriefertigung und will daher die bisherigen Herausforderungen bei der Produktion von Feststoffzellen lösen. Als eine der besonderen Herausforderungen gelten dabei die Materialübergänge zwischen den Schichten. Scharfe Grenzen können nicht nur zu einer schlechten Ionenleitung führen, sondern auch wegen der unterschiedlichen thermischen Ausdehnung der Materialien zum Bruch entlang der Grenze führen.

Daher arbeiten die „EMSig“-Projektpartner an fließenden Grenzen zwischen den Schichten. „Wir wissen aus Laborversuchen, dass sich die Spannungen durch graduelle Übergänge zwischen dem keramischen Festkörperelektrolyten und den Elektroden verhindern lassen“, berichtet Glanz. Das große Aber: „Ungeklärt war bisher jedoch, wie sich diese spannungsverringernden Übergänge prozesstechnisch realisieren lassen.“

In zwei Jahren soll der Produktionsprozess auf der Demonstrator-Anlage so weit verbessert werden, dass er „von der Industrie für die Batterieherstellung im großen Maßstab genutzt werden kann“, so das Fraunhofer IPA. Projektpartner sind die Dr. Fritsch GmbH & Co KG und die Dr. Fritsch Sondermaschinen GmbH. Erstere stellt die keramischen Ausgangspulver her, die für das Projekt maßgeschneidert werden. Die zweite GmbH stellt Maschinen zum Mischen, Dosieren und Sinterpressen von Pulvern her und ist somit für die Weiterentwicklung der Produktionsanlagen ein wichtiger Partner.

fraunhofer.de

0 Kommentare