„electrive.net LIVE“ über die Trends im elektrischen Antrieb

Die Automobilhersteller und ihre Zulieferer entwickeln derzeit im Eiltempo neue Modelle und die Plattformen dafür – und das mitunter in der Hälfte der üblichen Entwicklungszeit. Wie die passende Antriebstechnik für E-Fahrzeuge entwickelt und deren Produktion skaliert wird, erfuhren 800 digitale Gäste bei der 15. Ausgabe von „electrive.net LIVE“. Hier ist der Konferenzbericht.

* * *

Permanenterregte Synchronmotoren, Stromerregte Synchronmotoren, Asynchronmotoren, Inverter auf SiC-Basis oder Getriebe-Layouts mit starrer Übersetzung oder gerade einmal zwei Gängen – und in allen Fällen noch die immer komplexer werdende Software dazu. Vor zehn Jahren waren derartige Technologien nur Randerscheinungen in der Autoindustrie, zumindest in den Serienfahrzeugen. Natürlich haben sich schon kleinere Entwicklerteams damit beschäftigt, wie wir gleich mehr erfahren werden. Die wenigen Einheiten, die man dann doch benötigte, konnte man einfach zukaufen.

Ende des Jahres 2021 ein ganz anderes Bild: Heute kann es kaum schnell genug gehen, die E-Antriebe sind eines der zentralen Zukunftsfelder in der ganzen Industrie. Denn egal ob Batterie-elektrisch oder mit Brennstoffzelle, E-Auto oder E-Lkw: Einen oder mehrere E-Motoren samt Inverter und Software benötigt ein elektrisch angetriebenes Fahrzeug immer.

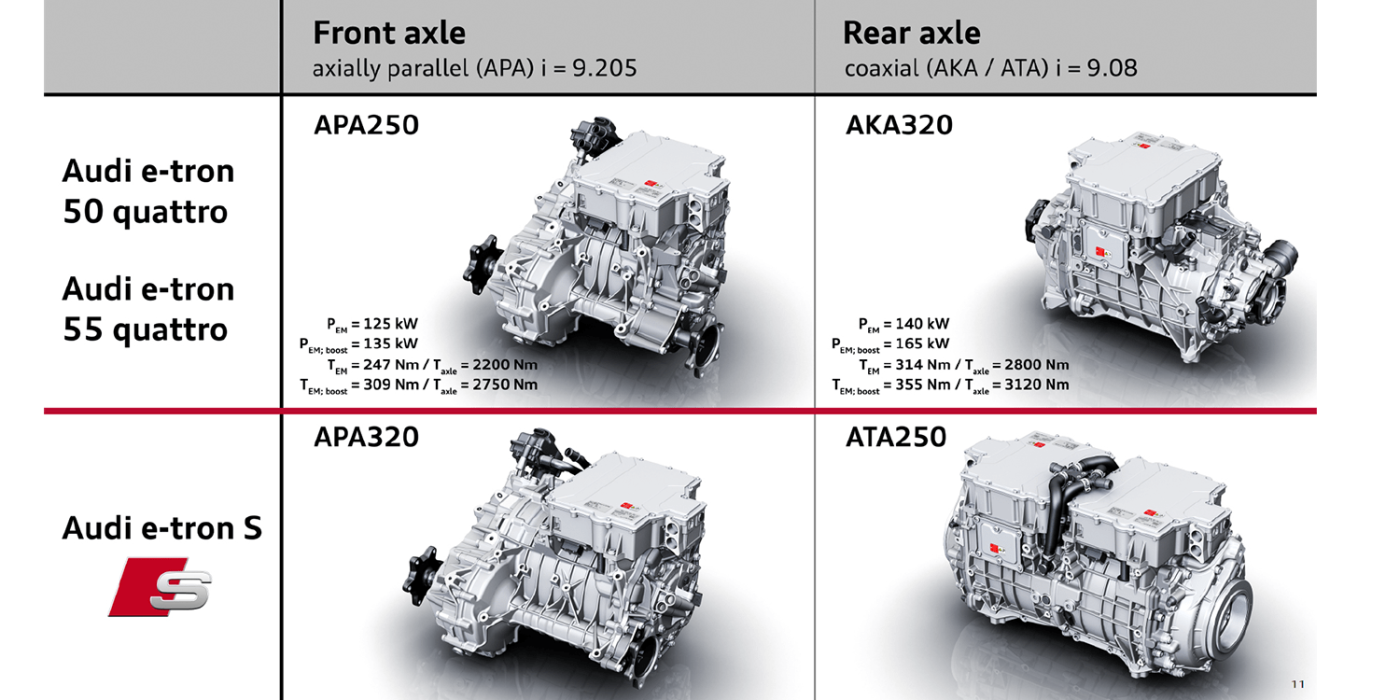

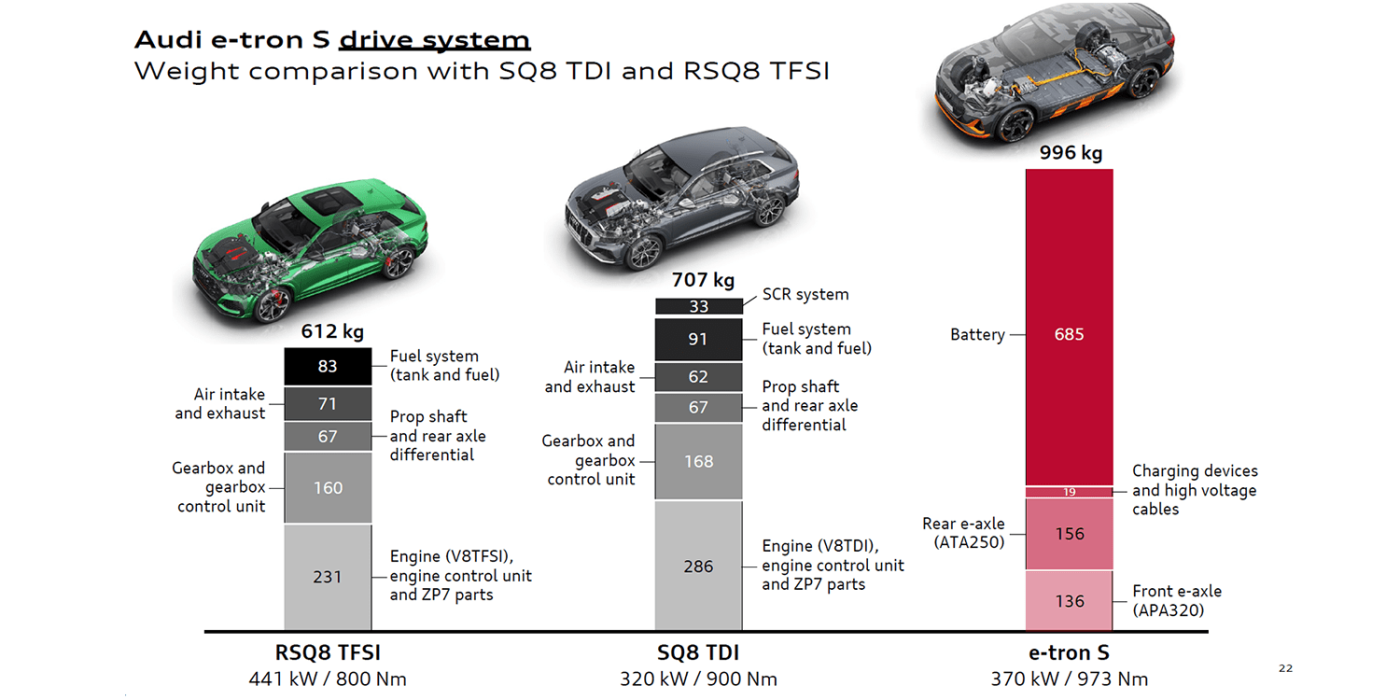

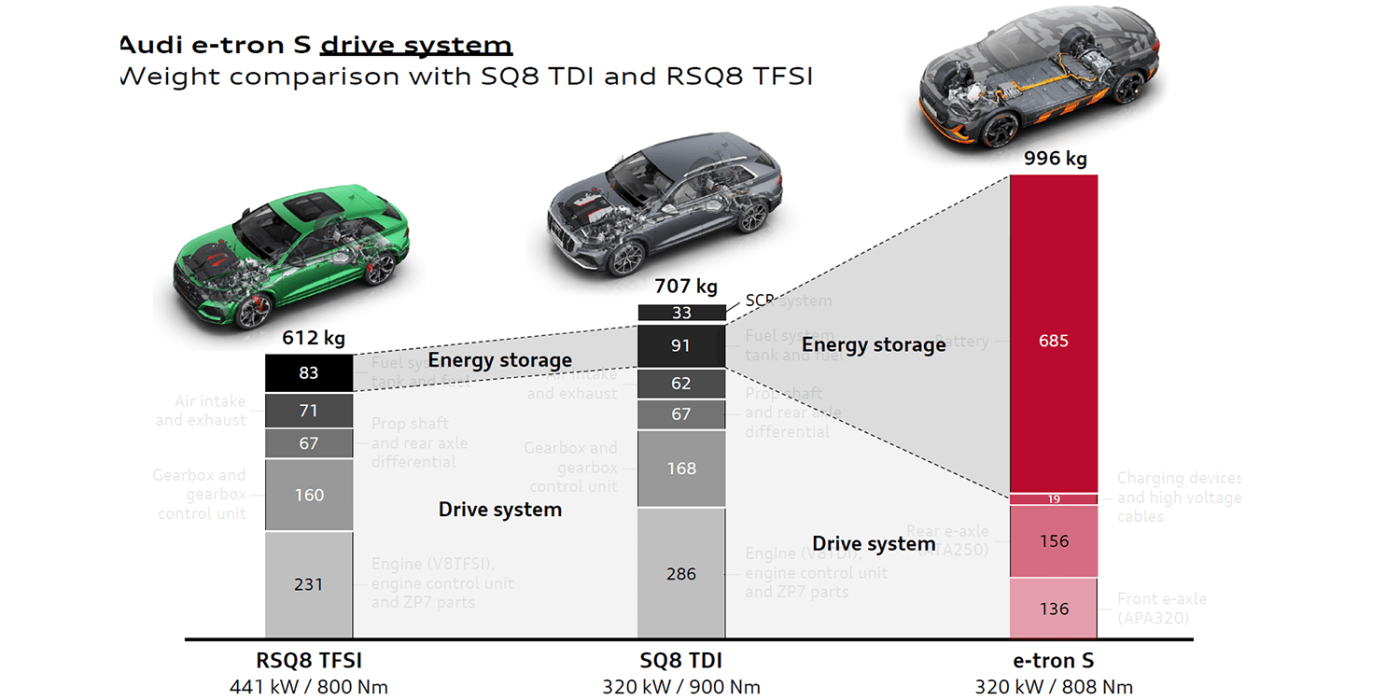

Mehrere E-Motoren ist das Stichwort für den Keynote-Speaker, Dr. Joachim Doerr von Audi. Doerr ist zwar inzwischen Project Lead Premium Platform Electric (PPE), berichtet bei seinem Auftritt aber über das elektrische Antriebssystem im Audi e-tron S. Das Top-Modell des e-tron quattro verfügt bekanntlich über drei E-Motoren (genauer drei ASM), mit Torque Vectoring an der Hinterachse.

Dass der e-tron quattro in allen drei angebotenen Versionen auf Asynchronmotoren setzt, lag laut Doerr auch am Timing: „Als die Konzeptphase für das E-SUV 2012/2013 begonnen hat, haben wir uns schnell auf die ASM festgelegt. Die Magnetpreise für PSM waren damals sehr hoch“, erzählt der langjährige E-Motor-Entwickler während der Video-Schalte aus seinem Ingolstädter Home Office. Und: Audi hat sich bereits damals auf das Konzept mit drei Motoren festgelegt.

„E-Antriebsbau ist auch Maschinenbau“

Obwohl der e-tron 55 quattro 2018 zuerst mit zwei Motoren auf den Markt kam, hat die Entwicklung mit dem dreimotorigen Antrieb begonnen, der 2020 im e-tron S und e-tron S Sportback debütierte: Die Einheit mit zwei ASM im Heck gab den Bauraum vor – die eine, aber etwas größere Antriebseinheit der beiden normalen Allradler würde dann locker passen.

Trotz der Bedeutung der Halbleiter in der Leistungselektronik und der Steuerungs-Software gab es bei der Entwicklung auch jede Menge mechanische Herausforderungen. „E-Antriebsbau ist auch Maschinenbau“, sagt Doerr und verweist in seiner Präsentation auf Lösungen wie die Wellenerdung des Wälzlagers am Rotor, das coaxiale Planetengetriebe der hinteren Antriebe (vorne ist das Getriebe achsparallel) und auch das Kühlsystem mit all seinen Dichtungen – teilweise sind Radialdichtringe aus Siliziumkarbid mit eingelaserten Kanälen verbaut.

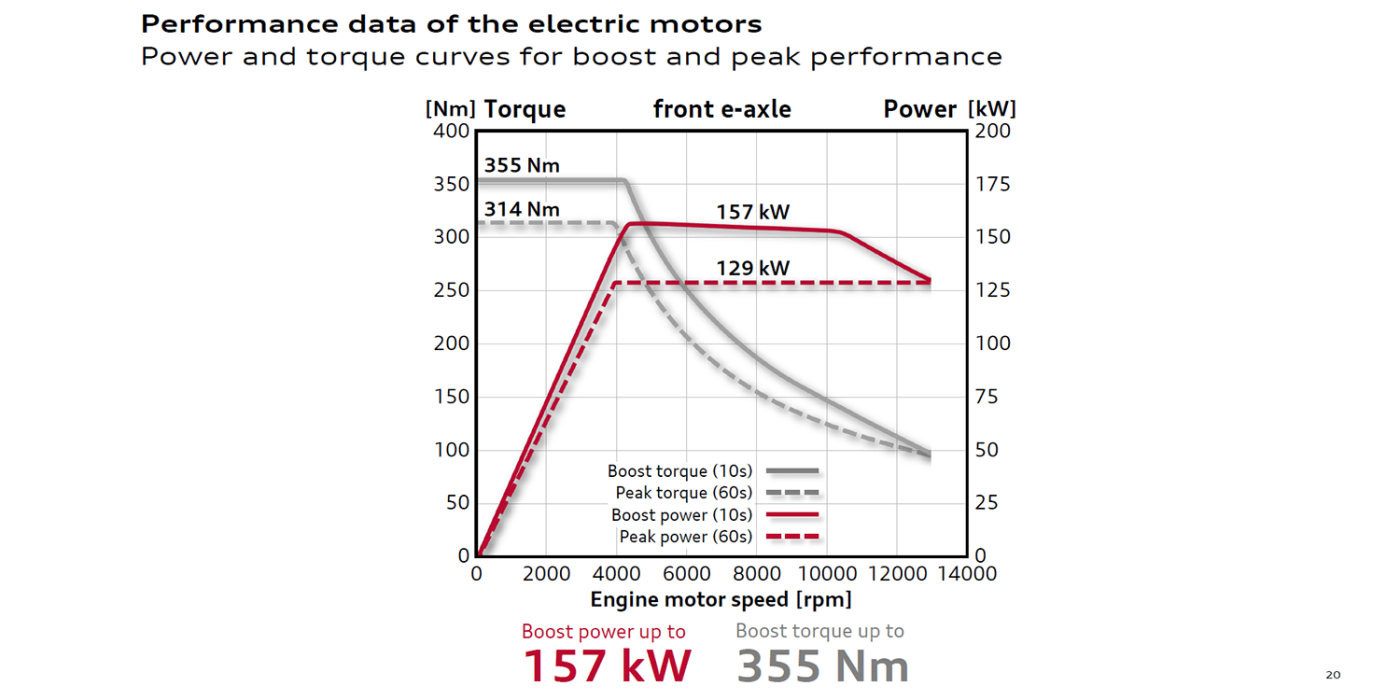

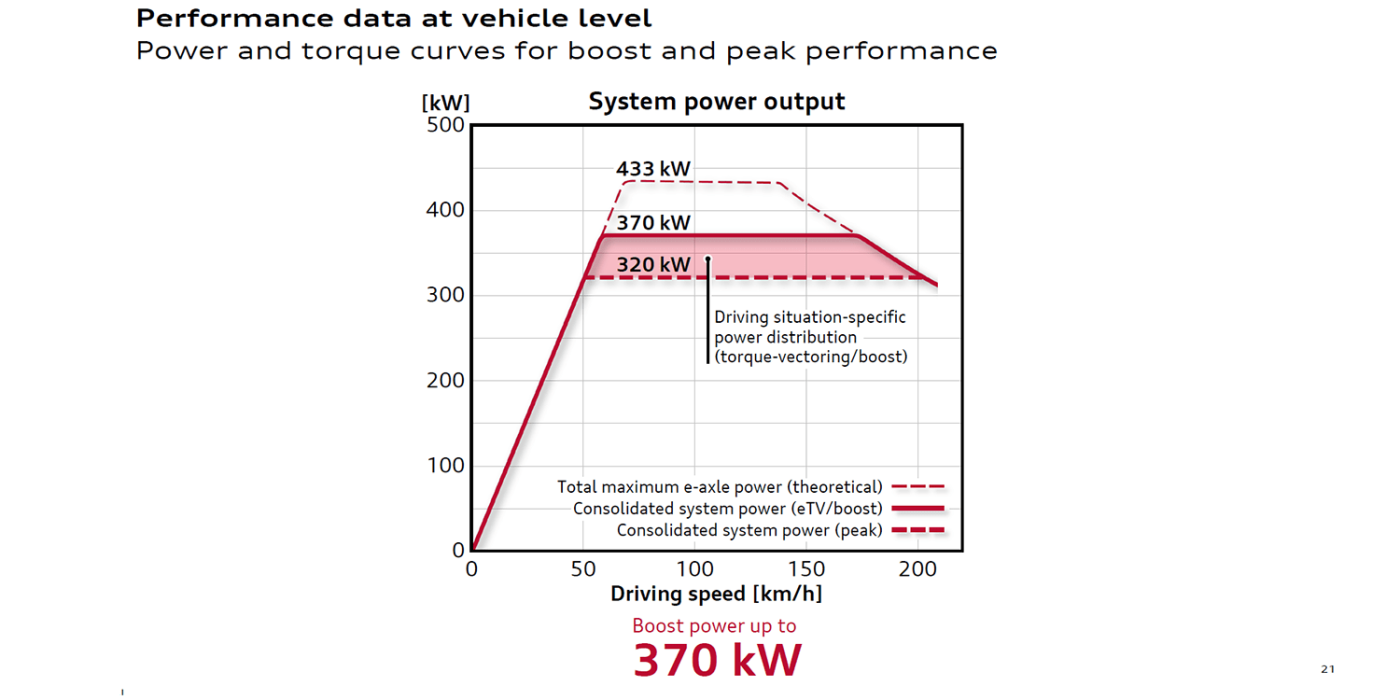

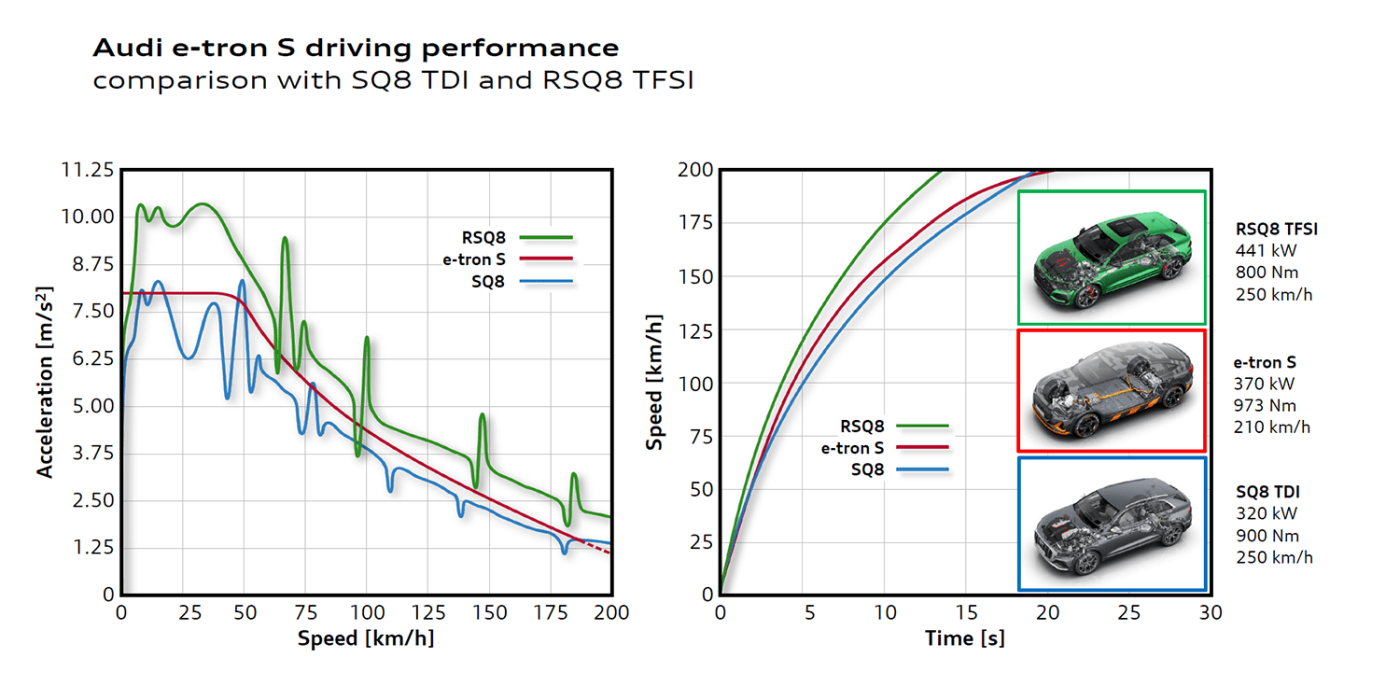

Das Ergebnis sind nicht nur 370 kW Antriebsleistung im Boost und über 900 Nm Drehmoment, sondern auch Antriebe mit „thermischer Robustheit“ – ein Begriff, den Doerr in seinem Vortrag mehrmals erwähnt. Das aufwändige Wasserkühlsystem, bei dem nicht nur der Stator, sondern auch der Rotor mit einer Lanze von innen gekühlt wird, ist für den Ingenieur eines der Herzstücke des Antriebs. „Wenn der Fahrer die Boost-Leistung abruft, reicht es, wenn er kurz vom Gas geht. Die Kühlleistung unseres Systems ist so hoch, dass die Boost-Leistung sofort wieder zur Verfügung steht und erneut abgerufen werden kann“, so Doerr. Bei anderen E-Antrieben dauere das oft 30 Sekunden oder länger.

PPE soll Effizienz massiv steigern

Doerr betont die allgemeinen Vorteile des E-Antriebs bei der Steuerung, die Software könne dem Motor – etwa bei rutschigem Untergrund – viel schneller und genauer regeln als eine Anti-Schlupf-Regelung bei einem Verbrenner. Mit dem Torque Vectoring, beim e-tron S können die beiden Hinterräder dank unabhängiger Motoren separat angesteuert werden, nutzt man diese Eigenschaft aus. Das spüre man nicht nur bei extremer Fahrweise auf der Teststrecke: „Selbst bei normaler Fahrweise wird das Auto eher nach innen gedrückt, wenn man etwas knackig in eine Kurve einlenkt.“

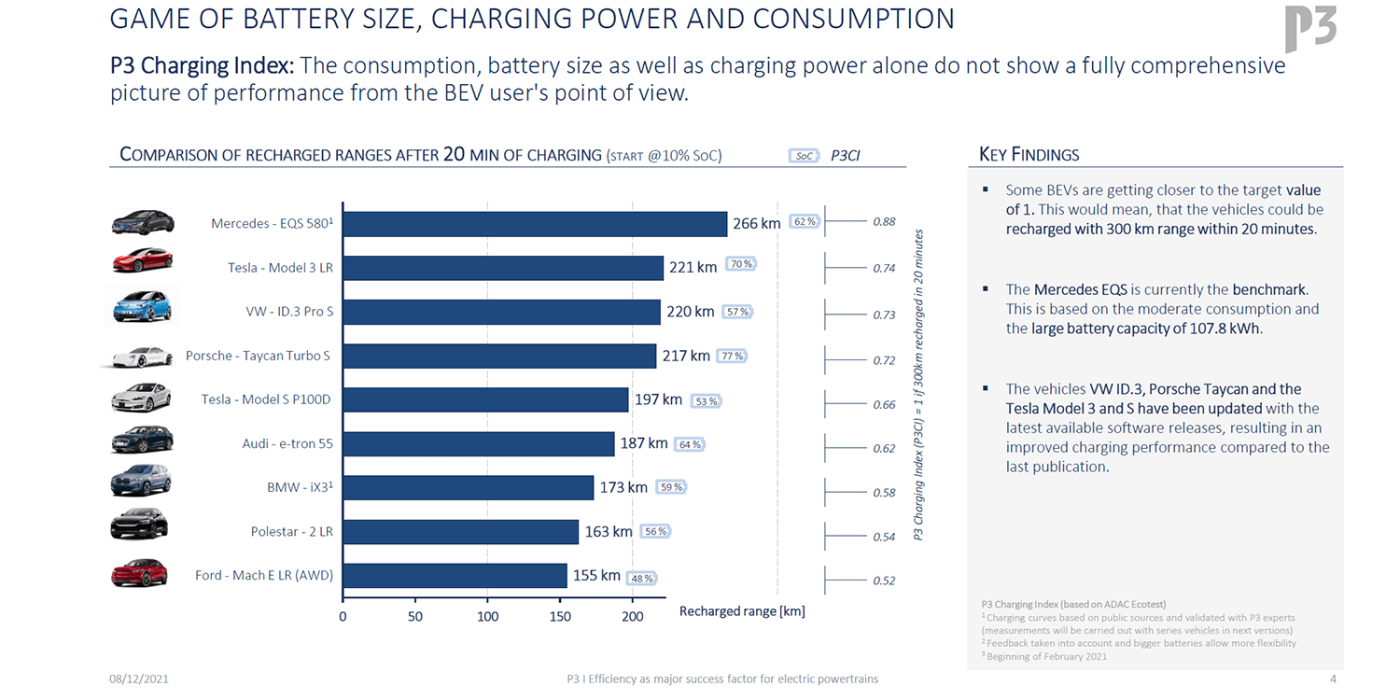

Zu seiner aktuellen Tätigkeit als Projekt Lead PPE wollte sich Doerr auch auf Nachfrage nicht äußern. Nur so viel: „Wir haben die Effizienz im Gesamtfahrzeug und in den Antrieben massiv verbessert.“ Die PPE wird wie der Porsche Taycan und Audi e-tron GT auf 800 Volt setzen. Die maximale Ladeleistung wird wohl wie bei den beiden genannten Modellen bei 270 kW liegen – „aber über einen größeren Ladezustandsbereich“.

Effizienteres Auto = niedrigere Kosten

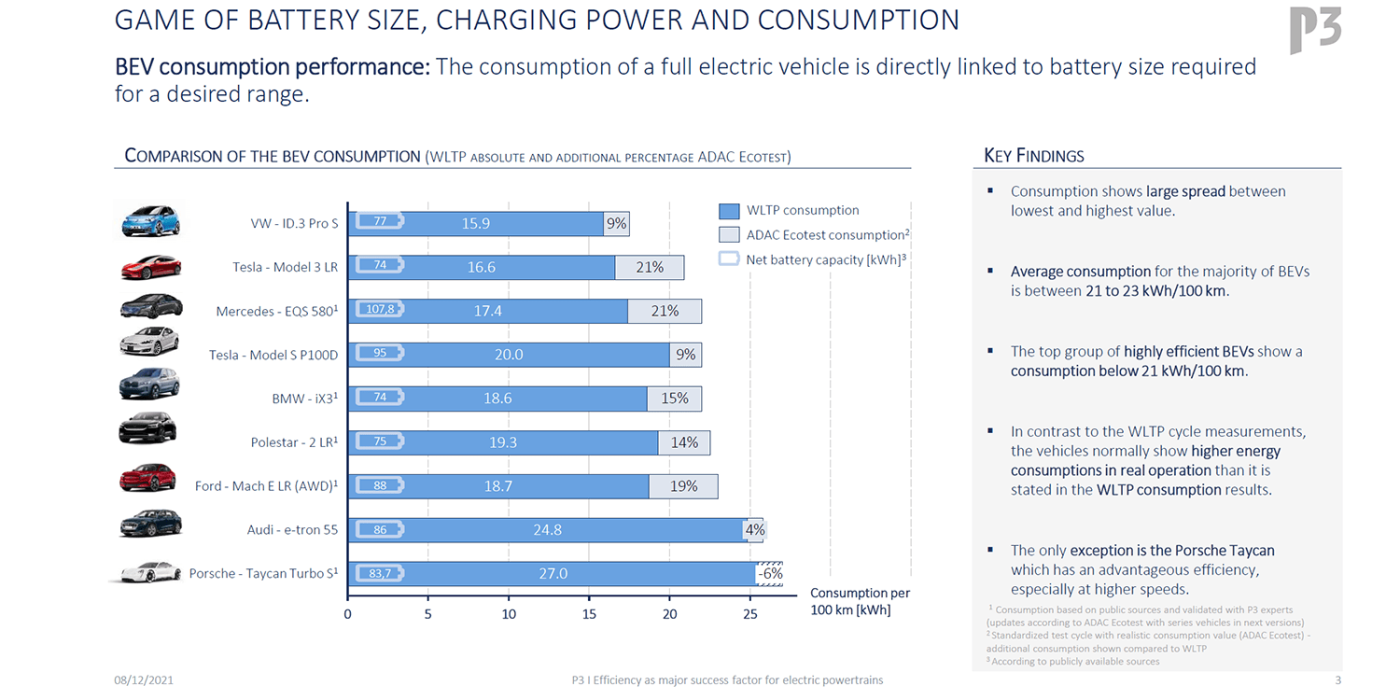

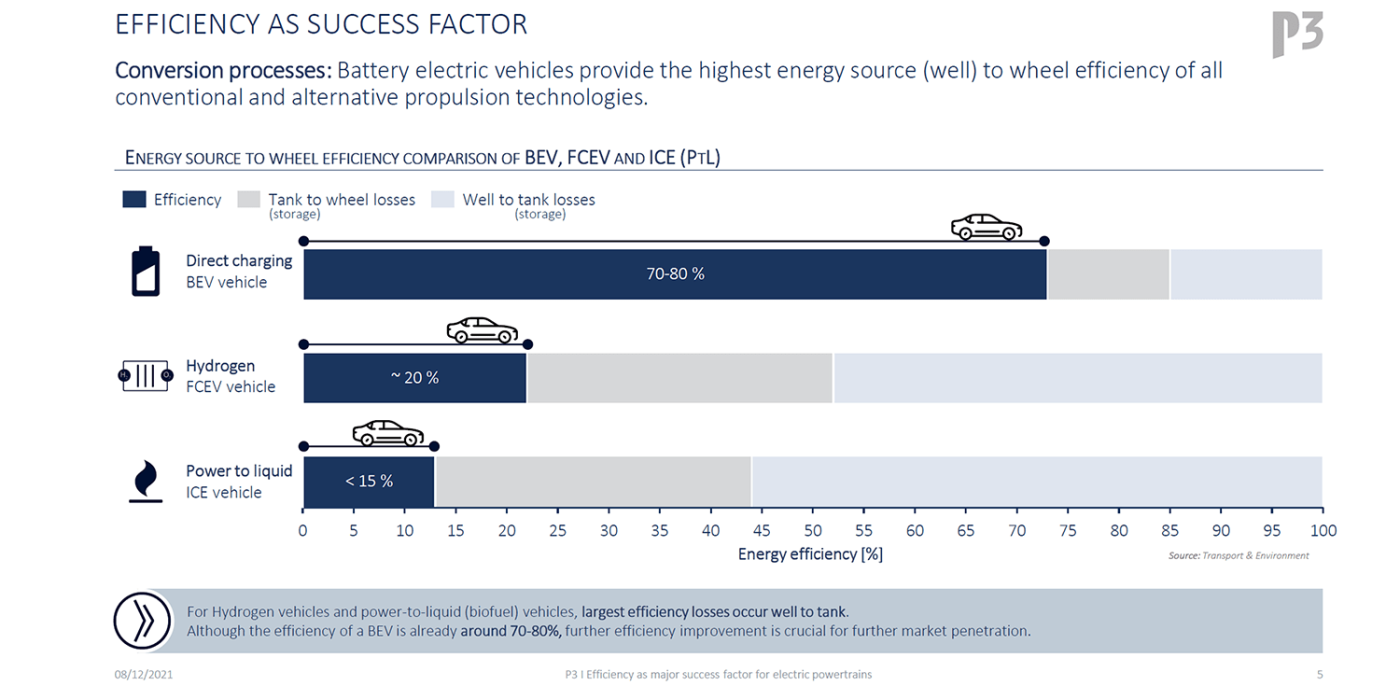

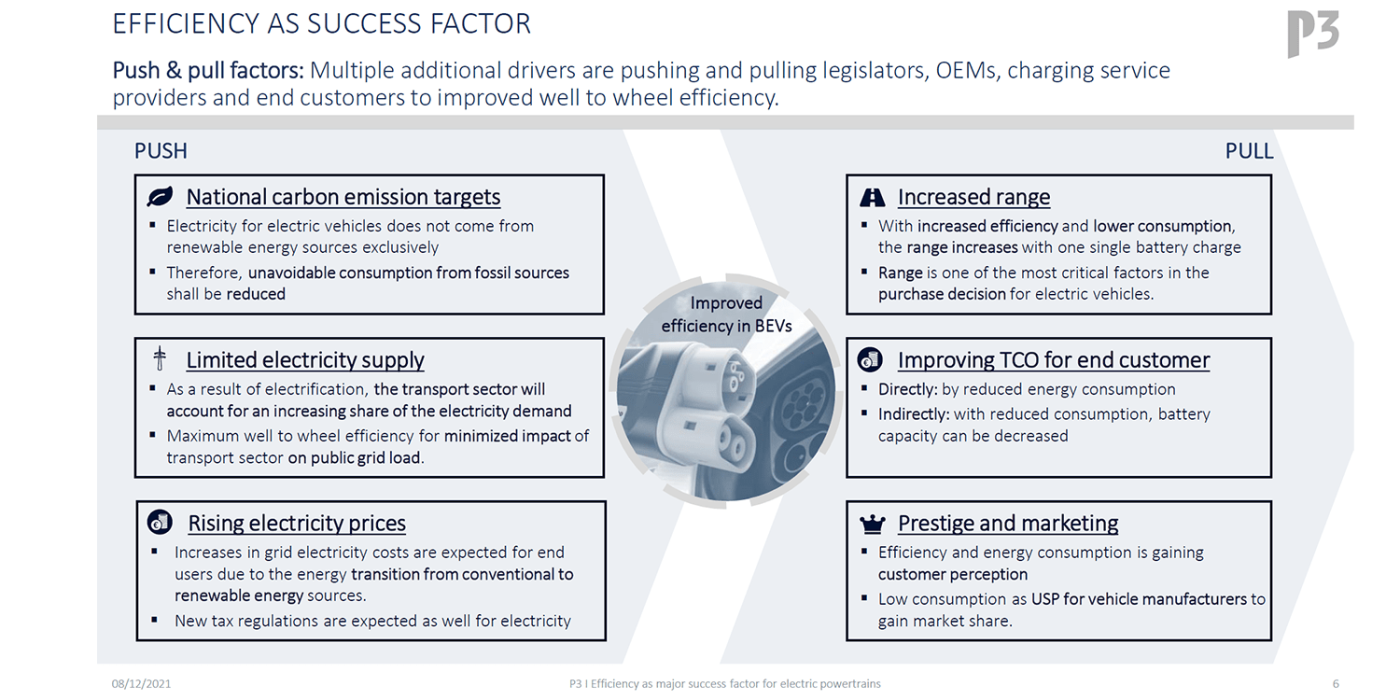

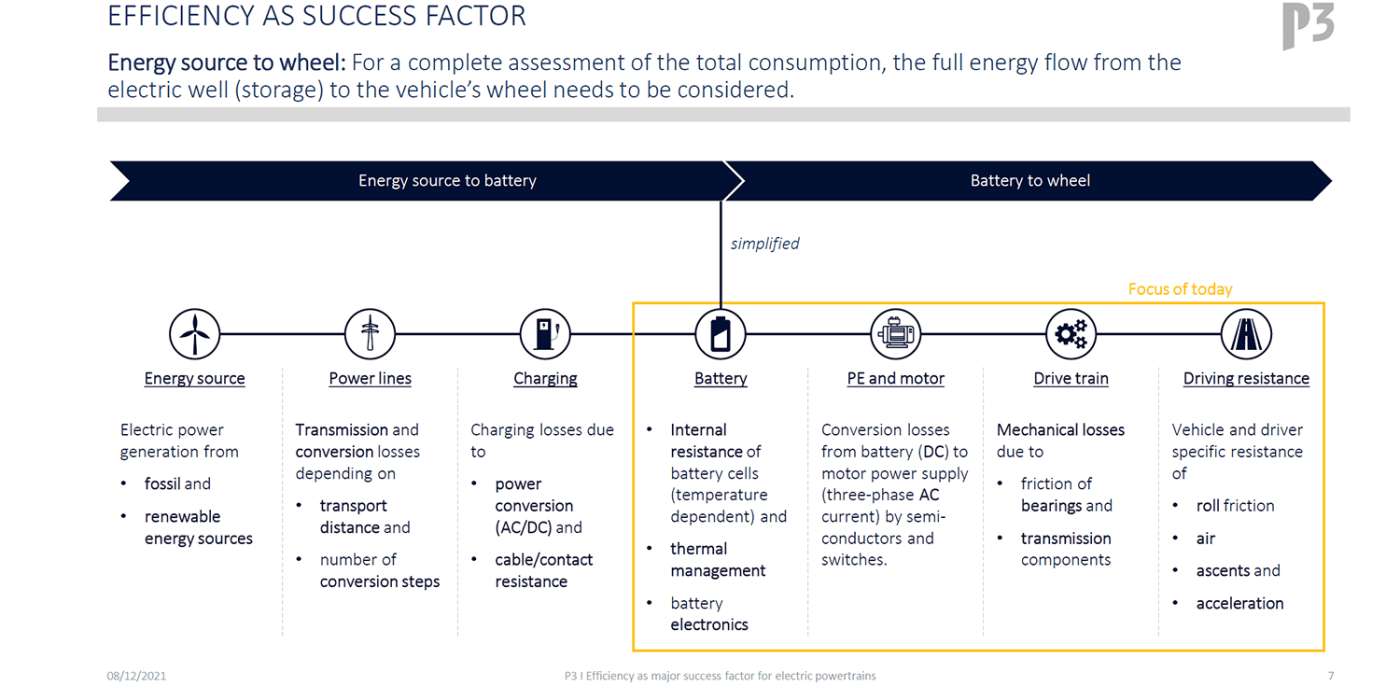

Bevor er weitere Daten über die kommende Elektroplattform ausplauderte, übergab Doerr an Jana Kirchen, Team Lead e-Powertrain bei der Beratung P3 Automotive. Kirchen unterstrich in ihrem Beitrag die Bedeutung der Effizienz – sowohl im Gesamt-Ökosystem Elektromobilität als auch innerhalb des Fahrzeugs und des Antriebs.

Treiber zu einer höheren Effizienz sind nicht nur nationale CO2-Vorgaben oder steigende Energiepreise, sondern auch der Kunde mit seinen Reichweiten-Vorstellungen. „Die Reichweite ist immer noch ein viel diskutiertes Thema und für viele kaufrelevant. Ein effizienteres E-Fahrzeug hilft hier mit mehr Reichweite bei gleicher Batteriegröße und kürzeren Ladedauern pro nachgeladene Reichweite.“ Durch eine kleinere Batterie könne nicht nur der Anschaffungspreis sinken, ein niedrigerer Verbrauch bedeutet natürlich auch geringere Energiekosten – beides zahlt auf niedrigere TCO (Total Cost of Ownership) ein.

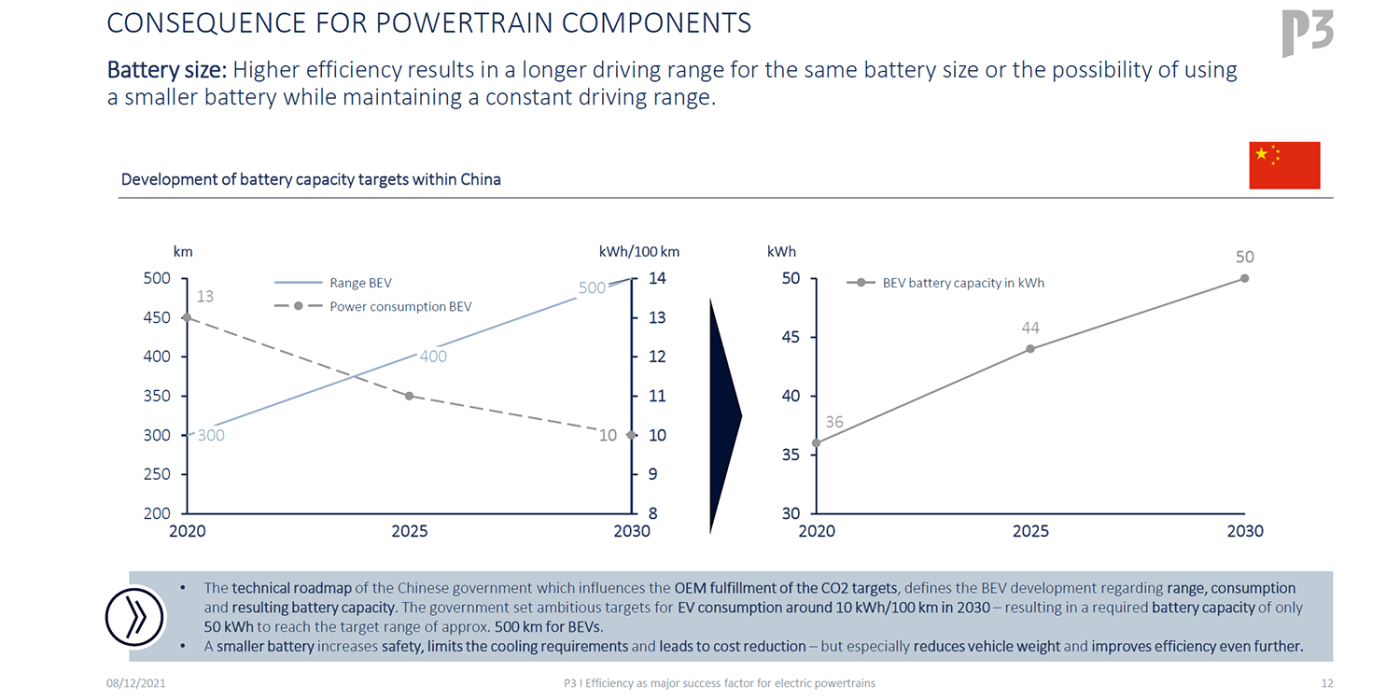

In China, so berichtet Kirchen, dränge die Regierung auf einen Verbrauch in Richtung von zehn Kilowattstunden pro 100 Kilometer. „Gleichzeitig forciert die Regierung dort Akku-Packs mit 50 kWh, womit sich bei dem niedrigen Verbrauch dennoch Reichweiten von 500 Kilometern erzielen lassen“, so die Expertin. Ohne eine solche Regulierung dreht der Markt derzeit in eine andere Richtung: Hersteller wie GAC Aion und Nio sprechen eher von 150 kWh als 50 kWh.

Bis zu 30 Prozent Einsparpotenzial

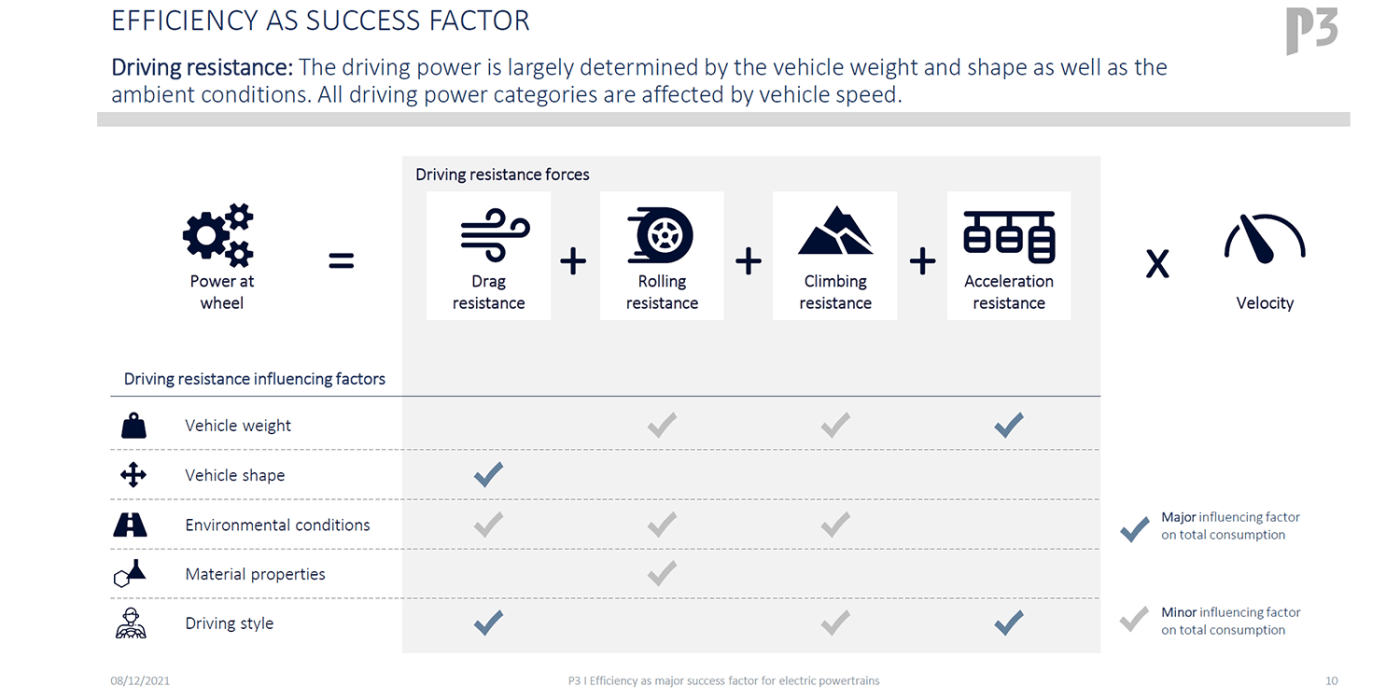

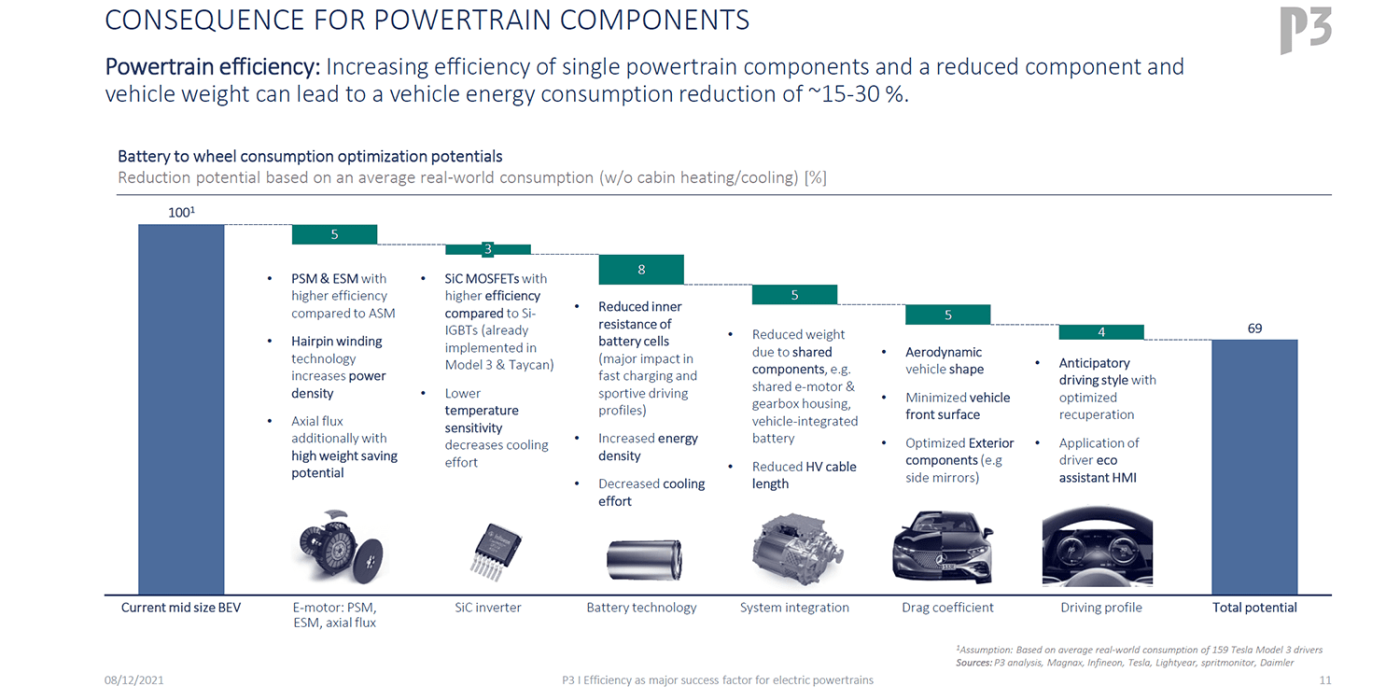

Batteriegrößen und -gewichte sind aber nur ein Teil des gesamten Antriebs. Auch an anderen Stellen gibt es zahlreiche Hebel und Maßnahmen, mit denen sich einzeln oder in Summe teils beträchtliche Potenziale ergeben. Für ein heutiges „Midsize BEV“ – also ähnlich einem Tesla Model 3 – hat P3 ausgerechnet, dass zwischen 15 und 30 Prozent Einsparungen möglich sind.

Fünf Prozent könnten durch eine Summe an Gewichtsersparnissen herausgeholt werden – etwa neue und leichtere Gehäuse, kombinierte Gehäuse oder auch schlichtweg kürzere Hochvolt-Kabel, wenn die Komponenten innerhalb des Fahrzeugs besser positioniert werden. Acht Prozent könnten Verbesserungen an der Batterie beitragen – Zellen mit geringerem Innenwiderstand erwärmen sich weniger, womit zum einen der Energieverbrauch des Kühlsystems sinkt, das Kühlsystem aber auch kleiner und leichter werden kann. Den Effekt der viel diskutierten SiC-Halbleiter in der Leistungselektronik beziffert P3-Expertin Kirchen in ihrem Vortrag übrigens nur mit drei Prozent. Andere Maßnahmen, etwa Hairpin-Wicklungen im E-Motor, bringen da mehr – die große Einsparung ergibt sich aber aus der Summe der Maßnahmen.

Offen ist aber, wie schnell solche Maßnahmen tatsächlich umgesetzt werden, denn die Kosten in Relation zur jeweiligen Ersparnis nennt Kirchen nicht.

E-Antriebs-Baukasten von ZF

Zu den Kosten äußert sich der dritte Speaker bei „electrive.net Live“, Roland Hintringer. Als Vice President Electrified Powertrain Technology beim Zulieferer ZF steht er im ständigen Austausch mit den eigenen Entwicklern, aber auch den Kunden. Er berichtet: „Die E-Motoren sind wegen der teuren Batterien unter einem enormen Kostendruck.“

Dazu kommen weitere Herausforderungen, denn die klassische Kostensenkung über Skaleneffekte bei hohen Stückzahlen gibt es bei den E-Antrieben in dieser Form nicht. Fahrzeuge aus unterschiedlichen Segmenten haben unterschiedliche Anforderungen – selbst innerhalb von beispielsweise C-Segment-Limousinen gibt es Modelle mit Fokus auf Effizienz, die maximale Leistung oder auch günstigere Fahrzeuge, wo auch weniger Budget für den Antrieb zur Verfügung steht.

Hierfür hat ZF bereits in den vergangenen Jahren ein Baukasten-System entwickelt. Gesetzt sind dabei Hairpin-Wicklungen in einem standardisierten Stator-Design, die klassische Drahtwicklungen ersetzen. Da die massiven Kupfer-Stäbe (wie eine namensgebende Haarnadel geformt) den Füllgrad innerhalb des Sators verbessern, steigt die Energiedichte. Dieser Stator kann laut Hintringer mit unterschiedlichen Rotoren kombiniert werden – mit Permanentmagneten als PSM, als extern erregte Synchronmaschine oder auch als Asynchronmaschine – mit 400 oder 800 Volt. „Mit dem Baukasten können wir Kunden passende Lösungen kostenattraktiv anbieten, ohne jedes Mal den Motor von Grund auf neu zu entwickeln“, sagt der ZF-Manager. Wichtig ist Hintringer vor allem eine Aussage: Die E-Maschine ist kein Commodity-Produkt, sondern High-Tech.

Viele Innovationen im Kühlsystem

Wie Audi-Entwickler Doerr betont auch Hintringer die Bedeutung des Kühlsystems. In diesem Bereich sieht er besonders hohe Anforderungen, aber auch viele Innovationen. Sein Anspruch: „Ein De-Rating wegen eines zu heißen E-Motors darf in modernen Antriebssystemen nicht mehr vorkommen.“ Sprich: Das Kühlsystem muss so gut sein, dass die Leistungselektronik nicht wegen zu hoher Temperaturen im Rotor die Leistung während absenken muss.

Derzeit arbeitet ZF noch mit einer Wasser-Kühlung (wie Audi im e-tron S), laut Hintringer steht eine Öl-Kühlung kurz vor der Serienproduktion. Zudem arbeiten die Ingenieure an einer Performance-Lösung für besonders leistungsstarke Fahrzeuge mit hohem Kühlbedarf. Die Stückzahlen bringen zwar die anderen Systeme, als High-Tech-Anbieter will man bei den Hochleistungs-Lösungen dennoch die Kunden bedienen.

Bei der Produktion hat ZF laut Hintringer großen Wert auf die Flexibilität gelegt. Zum einen sind die Time-to-Market-Anforderungen mit drei Jahren sehr kurz. „Zum anderen haben wir Kunden, die noch sehr große Unsicherheiten bei der eigenen Marktnachfrage haben“, so der Manager. Wann und wo welche Stückzahlen eines bestimmten Antriebs genau nachgefragt werden, könne nur schwer prognostiziert werden. „Hier bietet unser flexibles Produktionssystem Abhilfe.“

Nutzfahrzeuge mit ganz anderen Herausforderungen

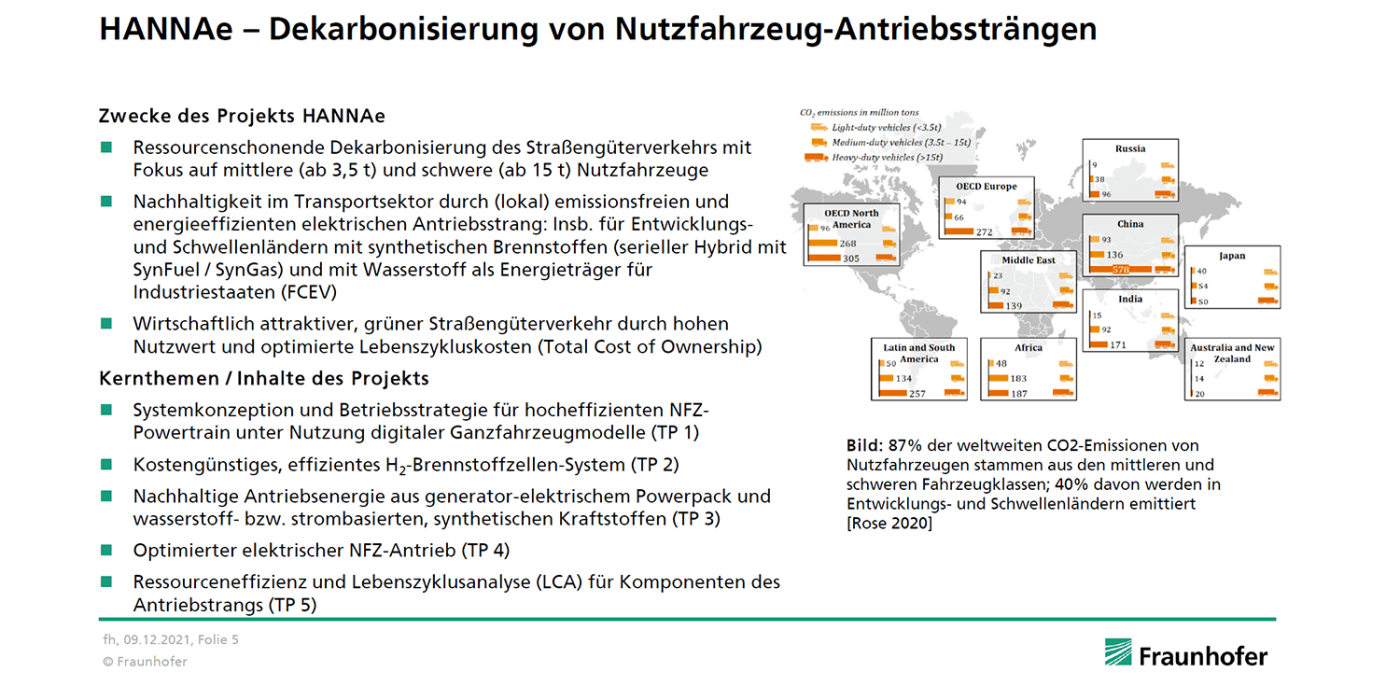

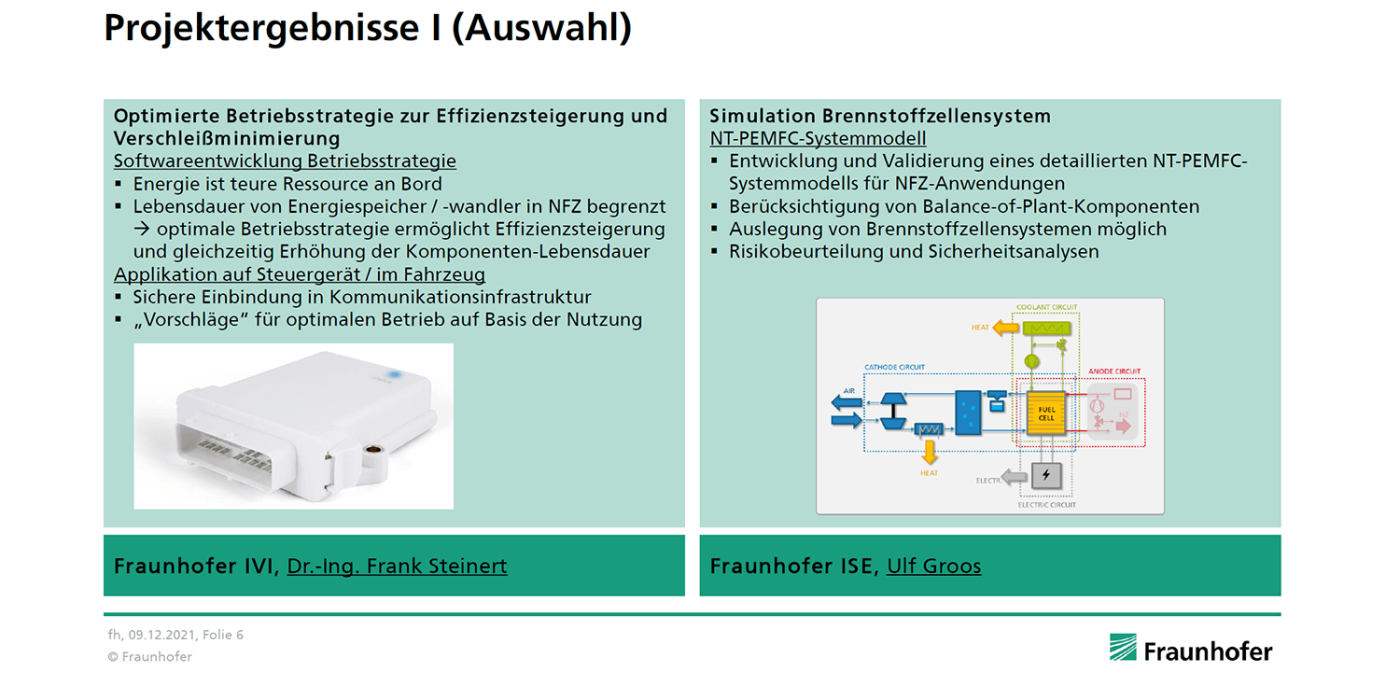

Flexibilität ist auch das Stichwort von Felix Horch, Abteilungsleiter Elektromobilität, Fraunhofer IFAM. Mit seinem Team und anderen Fraunhofer-Instituten forscht Horch an der Dekarbonisierung von Nutzfahrzeugen – etwa im Projekt „HANNAe“. „Egal ob mittlere Nutzfahrzeuge ab 3,5 Tonnen oder schwere Nutzfahrzeuge ab 15 Tonnen: Die Variantenvielfalt im Antriebstrang ist höher als beim Pkw“, berichtet Horch. „Teilweise geht es um die Reichweite, aber auch die Leistung, eine Volumenbegrenzung oder je nach Einsatzzweck auch die Achslasten.“

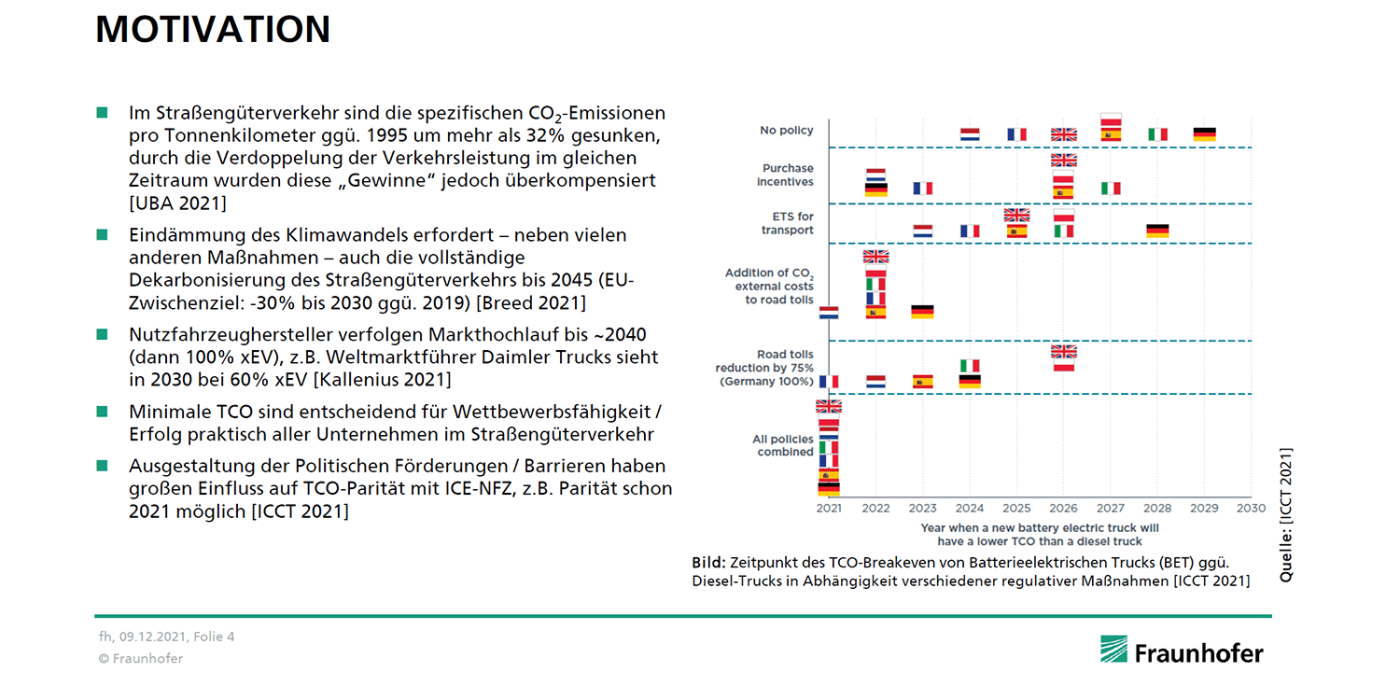

Dazu kommt die Grund-Herausforderung der Logistik. „Minimale TCO sind entscheidend für Wettbewerbsfähigkeit“, so Horch. „Wer in der Lage ist, mit geringeren TCO eine Logistik-Dienstleistung anzubieten, wird am Markt erfolgreich sein.“ Ein neuer und anfangs teurerer Antrieb passt da nicht ins Konzept – weshalb der Experte bei der TCO-Parität zu Dieselfahrzeugen politischen Förderungen einen enormen Einfluss zuspricht.

Im Rahmen ihrer verschiedenen Projekten haben die Fraunhofer-Forscher nicht nur die Dekarbonisierung in Deutschland und Europa mit den Anforderungen an die hiesige Infrastruktur untersucht. „Der Trend bei Nutzfahrzeugen geht zu kürzeren Haltezeiten. Die Fahrzeuge werden nicht mehr bis an ihr Lebensende von ein und der selben Firma gefahren, um die Anschaffung maximal auszunutzen“, erklärt Horch. „Nach drei bis fünf Jahren werden die Fahrzeuge weiterverkauft. Man kann also sagen: Was vor zehn Jahren bei uns der Stand der Technik bei der Abgasnachbehandlung war, fährt inzwischen in anderen Ländern rum.“

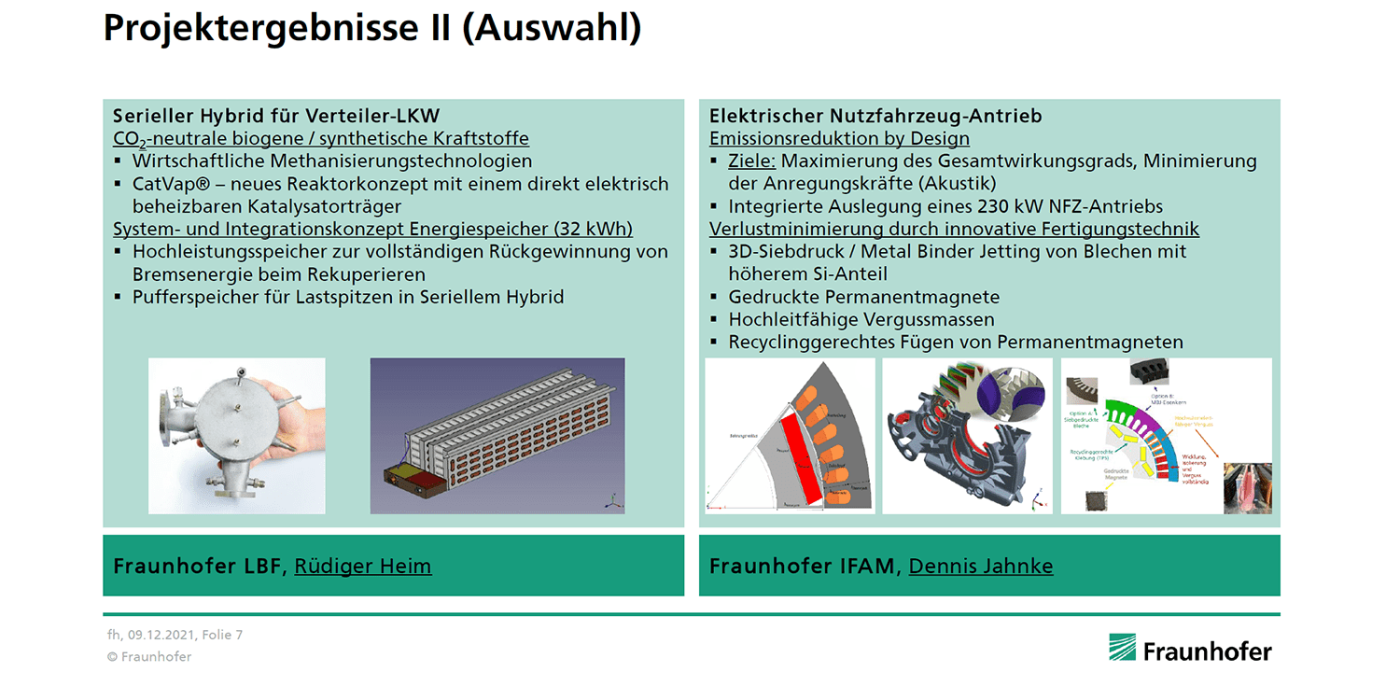

Horch fordert daher unterschiedliche Lösungen für Industrie- und Schwellenländer bei der Dekarbonisierung des Straßengüterverkehrs. Dabei kann die Batterie eine Rolle spielen, aber auch Wasserstoff oder je nach Markt auch serielle Hybride mit Synfuels oder Syngas. Am Fraunhofer IFAM wurde auch ein E-Motor für Nutzfahrzeuge entwickelt, der 230 kW leistet.

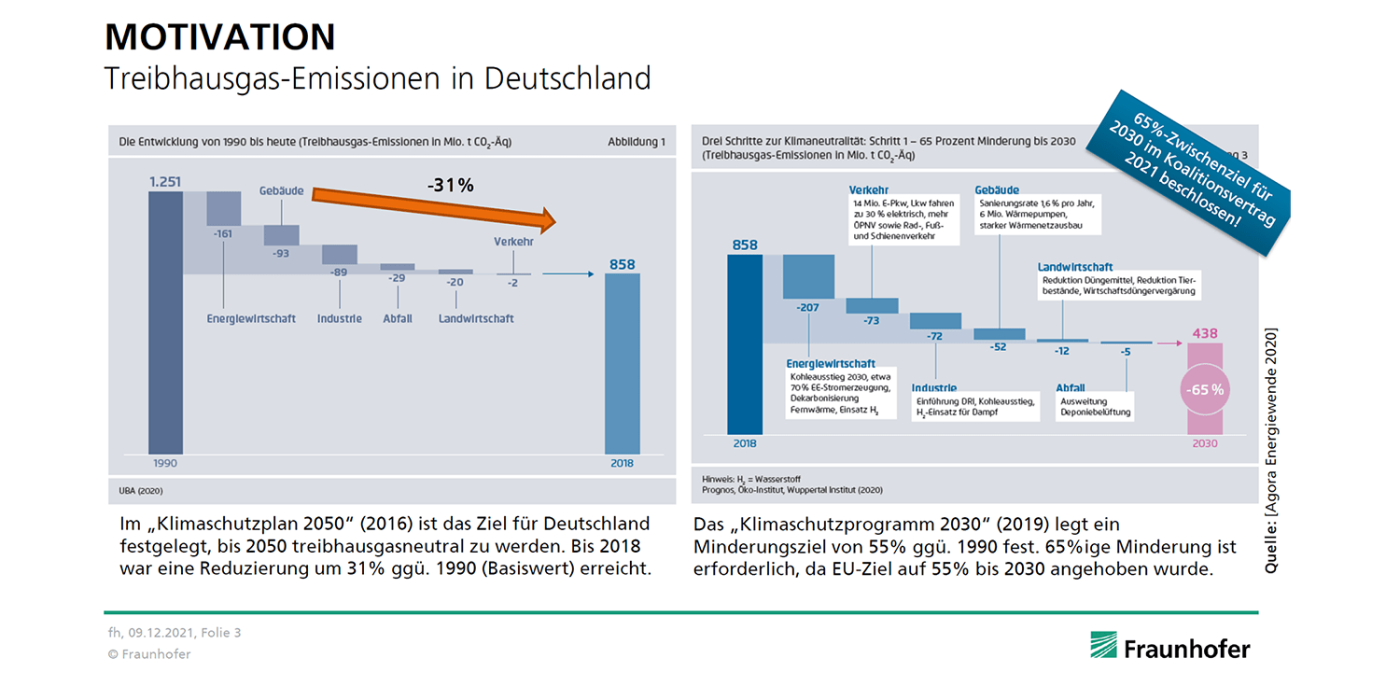

Solche Antriebe wird die Branche brauchen, denn auf dem Weg in die Klimaneutralität sieht das EU-Zwischenziel für 2030 eine CO2-Reduktion von 30 Prozent im Vergleich zum Jahr 2019 im Straßengüterverkehr vor. In Europa setzen die Hersteller dabei vor allem auf stark steigende E-Anteile. Nur: „Man kann viel rechnen, am Ende des Tages ist es aber anders als bei den Pkw, wo es in Richtung Batterie-elektrische Fahrzeuge geht“, sagt Horch. „Bei den Nutzfahrzeugen sind die Anwendungsfälle so vielfältig, dass es nicht die eine Lösung für alle gibt.“

2 Kommentare