Festkörperbatterie: Könnte Nissan der Erste sein?

Mit der Ankündigung von Nissan, einen Prototypen für Festkörperbatterien zu entwickeln, veröffentlichte der japanische Autohersteller einen ehrgeizigen Zeitplan: Mit der Pilotproduktion von ASSBs (All-solid-state-Batterien) soll im Jahr 2024 begonnen werden und 2028 ein Serien-Elektroauto in Betrieb gehen. Die Grundlagen seiner Technologie erläuterte Nissan nun vor Journalisten.

* * *

Festkörperbatterien sind sicherlich die nächste Barriere, die es zu durchbrechen gilt. Volkswagen, Mercedes, Honda und zuvor schon Toyota priesen sie als eine Art Heiligen Gral an. „Der erste Automobilhersteller, der Festkörperbatterien in Serie bringt, wird einen entscheidenden Wettbewerbsvorteil genießen“, sagte Thomas Schmall, Vorstandsvorsitzender der Volkswagen Group Components, vergangene Woche in einem Gespräch mit Porsche Consulting. „Wir erwarten unsere ersten Pilotanlagen 2025 oder 2026“, sagte er.

Nissan will schneller sein. Das japanische Unternehmen plant, bereits 2024 eine Pilotproduktionslinie in Yokohama an den Start zu bringen. Der Zeitplan übertrifft auch den von Toyota; das Unternehmen hatte bis vor Kurzem noch die führende Position bei Festkörperbatterien für sich beansprucht, räumte jedoch ein, das Ziel nicht vor 2025 oder 2026 zu erreichen.

Nissan hingegen scheint mit Hochdruck an der Entwicklung einer All-Solid-State-Batterie zu arbeiten – und zwar im eigenen Haus. Genau dieser Umstand könnte Nissan dazu verhelfen, es unter die Ersten zu schaffen. Die meisten anderen Autohersteller setzen auf externe Partner: Volkswagen vertraut auf QuantumScape; Prologium hat gerade eine echte Batterie vorgestellt, welche die E-Zweiräder von Gogoro antreibt, während Toyota jetzt darüber nachdenkt, sich mit Panasonic zusammenzutun, um die Last der Investition zu teilen.

Mehr Reichweite, weniger Kosten, höhere Ladeleistung

Die Versprechen der Unternehmen lauten dabei gleich: größere Reichweite, weniger Kosten, höhere Energiedichte und Ladeleistungen sowie mehr Gestaltungsfreiheit. Nissan fügt dem einen Faktor hinzu: eine umfangreichere Auswahl an Materialien, um sie als Kathode, Anode, Elektrolyt und Separator für optimierte Festkörperbatterien kombinieren zu können.

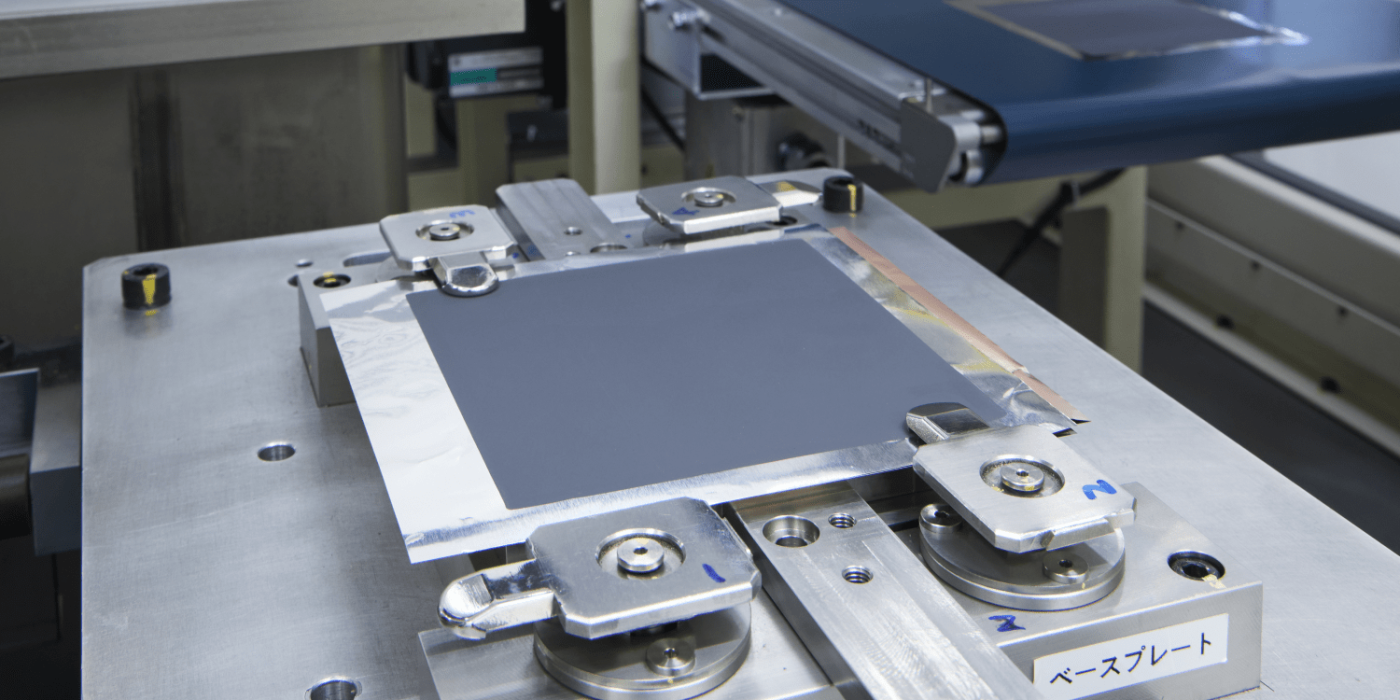

In den Laboren des Unternehmens im japanischen Kanagawa konzentriert sich Nissan auf eben jene Materialkombination, und die Skalierbarkeit der Produktion. Unterstützt wird die Forschung von Partnern aus dem Ausland. Laut Kazuhiro Doi, Corporate Vice President von Nissan, haben die zivile US-Bundesbehörde für Raumfahrt und Flugwissenschaft (NASA) und die University of San Diego die Prüfung von Kombinationen aus Hunderttausenden von Materialien übernommen. Doi zufolge, der die Telefonkonferenz mit wenigen Journalisten von Japan aus leitete, verwendeten Nissan und die NASA die „original material informatics platform“, eine computergestützte Datenbank. Er erwähnte auch eine KI, die Ergebnisse von beispiellos starken Materialkombinationen geliefert hätten.

Nissans bevorzugter Feststoff-Elektrolyt ist Schwefel-basiert, erfahren wir in dem Telefongespräch. Dieser weise eine hohe Ionen-Leitfähigkeit auf, die so hoch sein soll, dass es sogar zu einem sogenannten „Hopping“ kommt – was bedeutet, dass sich die Ionen schneller bewegen, als sie durch die Lösung transportiert werden. Das ist auch als Grotthus-Mechanismus bekannt.

„Je geringer der Widerstand im Elektrolyt, desto höher die Leistung und desto kürzer die Ladezeit“

In seinem Vortrag kommt Doi immer wieder auf die Leitfähigkeit zu sprechen – also auf die Geschwindigkeit und Leichtigkeit, mit der sich Ionen während des Lade- bzw. Entladevorgangs zwischen Kathode und Anode bewegen. In früheren Forschungen sei eines der Hindernisse gewesen, dass Festelektrolyte eine geringere Ionenleitfähigkeit aufwiesen als ihre flüssigen Gegenstücke, erläuterte er. „Je geringer der Widerstand im Elektrolyt, desto höher die Leistung und desto kürzer die Ladezeit“, resümierte er.

Bessere Festelektrolyten weisen einen weiteren Vorteil auf: Im Vergleich zu flüssigen Lösungsmitteln nehmen die Nebenreaktionen zwischen den Materialien ab, was die erwähnte größere Auswahl an Materialien für die Kathode und Anode ermögliche. So könne Nissan – wie auch für andere – ein Material wählen, das es in größerem Umfang als zum Beispiel Kobalt gibt.

Es ist nicht klar, woran Nissan hinsichtlich Anode und Kathode arbeitet, in einer Präsentation werden jedoch Graphit, Silizium und Lithium-Metall für die Anode in der Reihenfolge der zunehmenden Energiedichte aufgeführt. ProLogium beispielsweise entwickelt Lithium-Keramik-Festkörperbatterien mit Siliziumanoden und Lithiummetallanoden.

An dieser Stelle sei auch noch einmal auf die bereits erwähnte Materialbibliothek der NASA verwiesen. Die Forschung scheint weit fortgeschritten zu sein: Nissan erforscht demnach Schutzbeschichtungen für die Prototyp-Kathoden und -Anoden, um die Lebensdauer der Batterien zu optimieren.

Der Alterungsprozess einer Batterie ist eine Herausforderung für jeden Hersteller, doch will Nissan kurz vor einem Durchbruch stehen. Einer der der Hauptfaktoren für die Alterung sei die Dendritenbildung. Doi nutzte die Anode, um das Beispiel zu verdeutlichen: So entstünden Lithiumdendriten, die wie „Nadeln“ durch den Separator zwischen der Anode und dem Festelektrolyten brechen. Dieser Durchbruch könne zu Kurzschlüssen führen. Daher benötige die Anode eine Schutzschicht, die die Ionenleitfähigkeit nicht beeinträchtigt und die Dendritenbildung verhindert. Nach Angaben von Nissan hat an dieser Stelle die KI der NASA Ergebnisse geliefert, die über den Erwartungen liegen würden – die Forschung sei aber noch nicht abgeschlossen, so Doi weiter, weshalb er auch nicht verraten wollte, welche genaue Materialkombination so vielversprechend sei.

Für die Kathode arbeitet Nissan mit der UC San Diego zusammen. Auch diese verschlechtert sich im Laufe der Zeit durch wiederholtes Auf- und Entladen. Es entsteht eine Schuttschicht um das aktive Material, die die Ionen daran hindert, sich reibungslos zu bewegen. In ähnlicher Weise werde eine Schutzschicht benötigt. Es bleibt aber unklar, ob Nissan bereits eine Lösung gefunden hat.

Alle Schichten müssten einen stabilen Kontakt aufweisen, der durch gleichmäßigen Oberflächendruck entsteht, so Doi. An dem Thema arbeite das Unternehmen auch mit der Purdue University zusammen. Außerdem profitiere das Unternehmen von den Erfahrungen bei der Herstellung von nicht festen Batterien, die ebenfalls einen gleichmäßigen Druck erfordern.

„Der Entwicklungsprozess für Flüssigbatterien und Feststoffbatterien ist derselbe“

Dies ist auch der Grund für die Annahme: „Die grundlegende Struktur einer Festkörperbatterie ist die gleiche wie die einer Lithium-Ionen-Batterie mit flüssigem Elektrolyt“, so Doi. Darin unterstützt wurde er von Kenzo Oshihara, der als stellvertretender Geschäftsführer für die Produktionstechnik von Festkörperbatterien zuständig ist. „Der Entwicklungsprozess für Flüssigbatterien und Feststoffbatterien ist derselbe“, sagte er.

Auf die Frage, wo Nissan also nun stehe, antwortete Oshihara: „Wir haben eine kleine Batterie gebaut, um die Leistung zu prüfen, sie ist also bereits getestet.“ Nun müsse an der Größe der Batterie gearbeitet werden. „Wir haben einen Standard aus der Flüssig-Ionen-Batterie“, sagte Oshihara mit Bezug die Akkus, die Nissan vor allem im Leaf EV einsetzt, weiter. Das mache den Autobauer zuversichtlich, den Zeitplan einhalten zu können.

Degradation erst bei hohen Temperaturen

„Ich glaube, dass wir einer der wenigen Erstausrüster sind, die in den vergangenen zehn Jahren Erfahrungen mit der Entwicklung und Herstellung von Batterien im eigenen Haus gesammelt haben“, so Doi. Kunio Nakaguro, Executive VP für Forschung und Entwicklung, untermauerte dieses Argument: „Das Wissen, das wir aus unserer Erfahrung gewonnen haben, unterstützt die Entwicklung von Festkörperbatterien, und wir haben wichtige elementare Technologien angesammelt.“ Ein Problem wie der Mangel an Batteriekühlung beim Leaf in der Vergangenheit sieht er nicht auf das Unternehmen zukommen. Festkörperbatterien benötigten weniger Kühlung, da sie höheren Temperaturen standhalten können. Laut Nissan setzt die Degradation der Batterie erst bei 100 Grad Celsius ein.

Allgemein werden Festkörperbatterien als sicherer gepriesen, weil die Gefahr nicht besteht, dass brennbare Flüssigkeit ausläuft, wenn sie kaputt gehen. Nissan räumt jedoch ein, dass die Energiedichte viel höher ist und daher die Akkus mehr Risiken bergen, zumal ein organischer Sulfid-Feststoffelektrolyt verwendet wird. Kommt dieser mit Feuchtigkeit, wie sie in der Luft vorkommt, in Kontakt, kann Schwefelwasserstoff entstehen – ein brennbares und giftiges Gas.

Doch auch an dieser Stelle verweist Nissan auf seine Erfahrungen und internen Sicherheitstests mit anderen Materialien, die ebenfalls in der Pilotanlage eingesetzt werden. Dort nehme das Unternehmen die Freisetzung von H2S-Gas in den Augenschein. Der Trick liege in den Materialien: Wenn es gut gewählt ist, reagiert das Sulfid mit dem Schwefelwasserstoff und bildet eine Schutzschicht.

„Unsere Forschungs- und Entwicklungs- sowie unsere Produktionsabteilungen werden auch in Zukunft zusammenarbeiten, um diese Prototyp-Produktionsanlage zu nutzen und die praktische Anwendung von Festkörperbatterien zu beschleunigen“, sagte Nakaguro.

Zur Produktionskapazität der Festkörperbatterien und in welchen Modellen sie eingesetzt werden sollen, äußerte sich Nissan nicht. Auch eine Anfrage blieb bisher unbeantwortet. Das Unternehmen hat sich im Rahmen der ‚Nissan Ambition 2030‘ das Ziel gesetzt, bis 2028 ein Elektrofahrzeug mit selbst entwickelten Festkörperbatterien auf den Markt zu bringen. Mit der Enthüllung der Prototyp-Anlage und der anschließenden Präsentation des Konzepts vor der Presse scheint Nissan einige solide Fortschritte gemacht zu haben.

5 Kommentare