Was die Halbleiterkrise fürs Elektroauto bedeutet

Lange Wartefristen, unplanbare Übergabetermine: Die Produktion Batterie-elektrischer Autos ist durch gestörte Lieferketten bei Halbleitern erheblich beeinträchtigt. Die Unternehmensberatung P3 hat die Lieferketten-Probleme analysiert – und dabei „Wiederholfehler wie bei den Batteriezellen“ erkannt.

* * *

Das Phänomen der fehlenden Halbleiter trifft konventionelle Fahrzeuge mit Verbrennungsmotor auch, aber weniger stark. Das ist das Kernergebnis einer Analyse der P3 Group. „Vor vier Jahren wurde uns klar, dass der Halbleiter die neue Batteriezelle wird“, sagt Markus Hackmann, Geschäftsführer bei dem Beratungsunternehmen. Autohersteller, die sich auf potenzielle Engpässe vorbereitet hätten, kämen viel besser durch die aktuelle Herausforderung. P3 betreibt Ursachenforschung: Was sind die Gründe für die Halbleiterkrise?

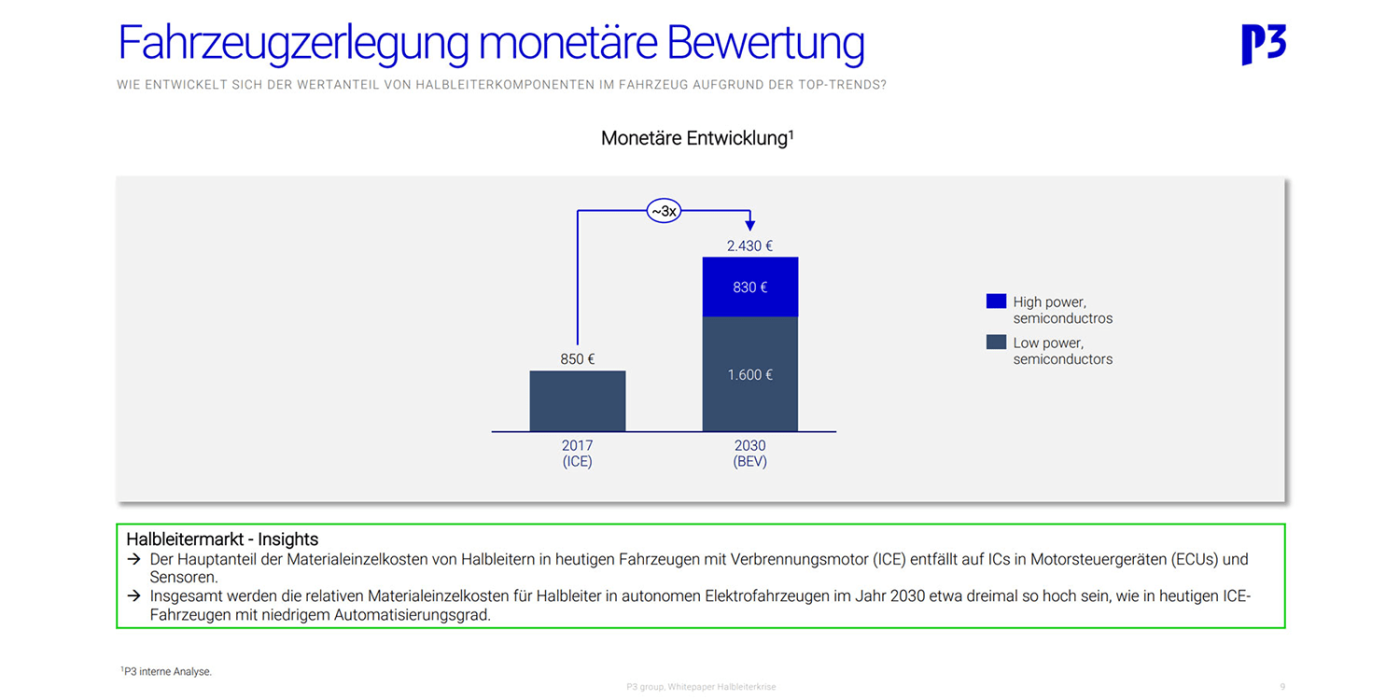

Ein Batterie-elektrisches Auto (abgekürzt BEV für Battery Electric Vehicle) hat gut zweimal so viele Halbleiter wie eines mit Verbrennungsmotor (abgekürzt ICE für Internal Combustion Engine). Konkret spricht P3 von 1.300 zu 600 Exemplaren pro Pkw. Und die befinden sich vorwiegend im Antriebsstrang (600 zu 300). Eine Konzentration liegt im Wechselrichter, der oft auch Inverter genannt wird.

„Wiederholfehler wie bei den Batteriezellen“

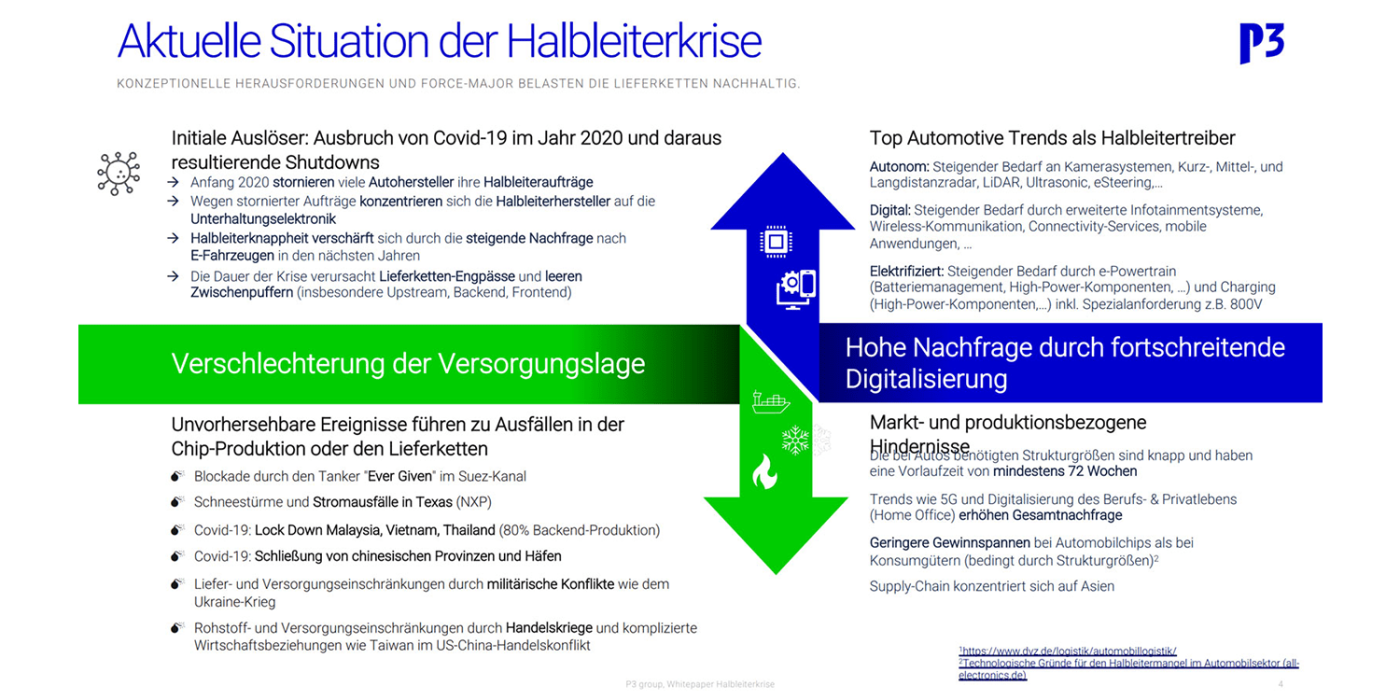

Bei der Wertschöpfung hat sich die deutsche Autoindustrie – und das bezeichnet die P3 Group als „Wiederholfehler wie bei den Batteriezellen“ – abhängig von asiatischen Zulieferern gemacht. Der große Auslöser des Problems aber ist die Covid-Pandemie: Aus Angst vor einem Nachfrageeinbruch haben etliche Autohersteller 2020 Bestellungen storniert. Die Konsumdelle auf dem Automarkt aber blieb gering, und zugleich wuchs der Bedarf nach Halbleitern für die Unterhaltungsbranche enorm an.

Der folgende Wechsel aus Lockdowns und Öffnungsbooms in Kombination mit weiteren Negativfaktoren – bitte erinnern Sie sich an das im Suezkanal quergestellte Containerschiff – hat zu einem wiederkehrenden Stocken geführt. Ein Problem, das bis heute anhält. So wird der Lockdown in Shanghai derzeit nur allmählich zurückgefahren. Der Stau im größten Hafen der Welt hat sich noch lange nicht aufgelöst.

Blickt man auf das Ranking der Seehäfen mit dem größten Containerumschlag, befinden sich fast alle in Asien: Auf Shanghai folgen Singapur, Ningbo-Zhoushan, Shenzhen und Guangzhou-Nansha. Derzeit fahren die Schiffe ohne Rücksicht auf den Schwerölverbrauch mit hoher Geschwindigkeit, um den Rückstand auszugleichen. Die Preise, die für Halbleiter bezahlt werden, haben sich vervielfacht und machen diesen Spurt finanziell möglich. Der nächste Engpass droht nach der Ankunft in Europa, also in Rotterdam, Antwerpen und Hamburg, weil die immense Warenmenge mühsam bewältigt werden muss.

Acht Prozent der Chipproduktion für Autos

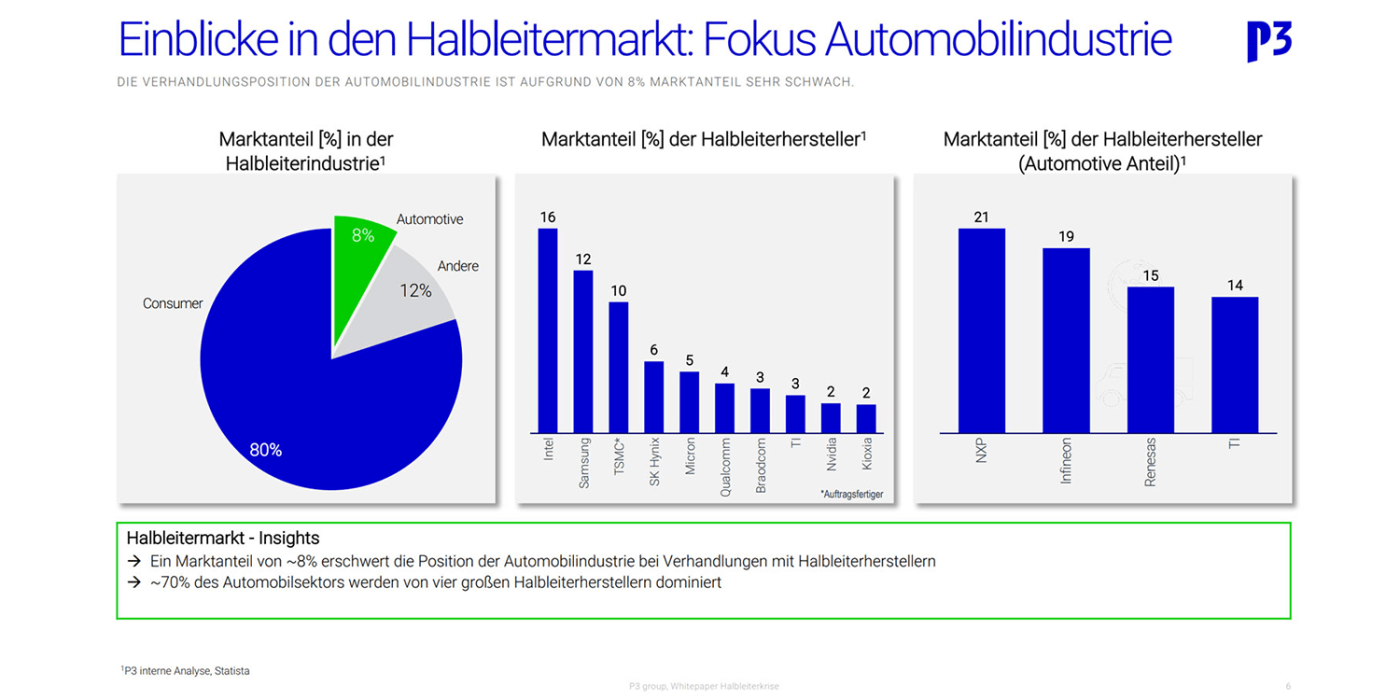

Gleichzeitig ist die Marktmacht der Autoindustrie nicht so groß wie gewohnt: Nur acht Prozent, so rechnet es die P3 Group vor, aller Halbleiter werden hier abgenommen. 80 Prozent dagegen werden in Consumer Electronics eingesetzt.

Für einen relativ simplen Pkw mit ICE von 2017 waren rund zwei Prozent der Gesamtkosten für Halbleiter fällig. Für ein BEV von 2030 werden es sechs Prozent sein, also dreimal so viel. Neben der Elektrifizierung ist die Fahrautomatisierung ein wichtiger Treiber dieser Entwicklung.

In Stichworten sollen einige der Komponenten genannt werden, in denen Halbleiter verbaut sind: Im Antriebsstrang eines BEV sind es zum Beispiel das Ladegerät, der Inverter, der DC-/DC-Wandler, die Hochvoltbatterie, der Zentralprozessor sowie der E-Motor selbst. Für die Fahrautomatisierung sind diverse Kameras, mehrere Radare, Ultraschallsensoren und das Lenken und Bremsen by wire in Zukunft (Automatisierungslevel 4 und 5) unerlässlich. Dazu kommen die digitale Bedieneinheit und das Infotainmentsystem.

Halbleiter werden darüber hinaus für unterschiedliche Zwecke in vielen verschiedenen Größen produziert; so wird der Bedarf an Halbleitern mit geringen Strukturgrößen unter 150 Nanometer laut P3 um den Faktor 10 steigen.

Transparenz bei den Lieferketten

Und nun?

„In der akuten Situation bauen wir bei der P3 Group Transparenz über die Lieferketten auf“, sagt Mauritz Schwartz, Spezialist für Halbleiter. Vielen Beteiligten in der Autoindustrie sei nicht klar, wer zum Beispiel tatsächlich Produzent und wer Zwischenhändler wäre. Aus dieser Analyse ließen sich Verbesserungen und exaktere Lieferprognosen erstellen. Derzeit könne es bis zu 72 Wochen ab Bestellung dauern, bis Halbleiter angekommen wären.

Mittelfristig könnte sich die Gesamtlage allerdings durch neue Standorte in Deutschland verbessern. So hat Intel angekündigt, in Magdeburg ein großes Werk zu errichten und 17 Milliarden Euro zu investieren. Intel ist kein typischer Autozulieferer, wird aber in diese Rolle hineinfinden. Die kurzen Wege – etwa nach Wolfsburg – machen auch eine direkte Bestellung ohne Zwischenstufen möglich. Aber mit wirklich großen Mengen ist hier erst ab 2027 zu rechnen. Deutlich schneller, wahrscheinlich im Jahresverlauf 2023, könnte Bosch aus Dresden zu einer Entspannung der Halbleiterkrise beitragen.

Fazit

Die Autoindustrie muss sich neu sortieren. Die Selbstverständlichkeit, mit der Halbleiter und Batteriezellen zu beliebigen Zuliefererkomponenten degradiert wurden, ist vorbei. Bis Lieferketten aber wieder störungsfrei funktionieren und teilweise nach Europa verlagert werden können, werden vermutlich Jahre vergehen. Das Desaster, das durch das Fehlen von Halbleitern besteht, darf also nicht ohne Konsequenz bleiben: Es muss regionalisiert werden. Weil die Bedeutung von Halbleitern zunehmen wird, sollte hier ein besonders Fokus liegen. Für Kaufinteressenten bleibt nur das Abwarten. Irgendwann ist das wieder System im Gleichgewicht.

p3-group.com

0 Kommentare