BASF baut Serien-Anlage für Batterierecycling in Brandenburg

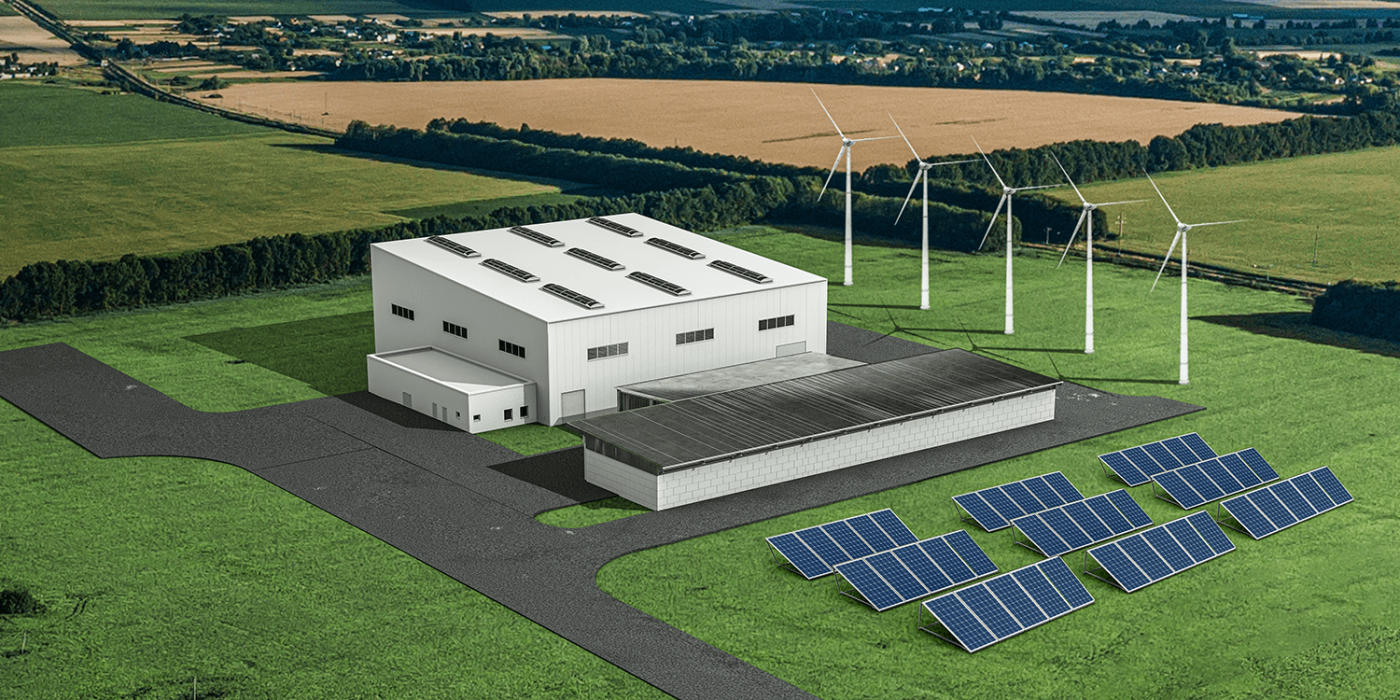

BASF wird im brandenburgischen Schwarzheide eine Anlage für das Recycling von schwarzer Masse aus Batterien im großtechnischen Maßstab errichten – dort befindet sich auch die Pilot-Recyclinganlage von BASF. Die Inbetriebnahme der großen Anlage ist für Anfang 2024 geplant.

Die jährliche Verarbeitungskapazität soll bei 15.000 Tonnen liegen – recycelt werden alte Elektroauto-Batterien und Material, das nicht den Produktionsspezifikationen entspricht. Letztgenanntes kann aus der unmittelbaren Umgebung stammen: In Schwarzheide baut BASF bekanntlich auch seine deutsche Fabrik für Kathodenmaterialien. Ausschuss und Verschnitte können also direkt vor Ort wieder aufbereitet werden.

In der Mitteilung bezeichnet der Konzern den Standort als „ideal für den Aufbau von Batterierecycling-Aktivitäten“. Nicht nur wegen der eigenen Produktion vor Ort, sondern „da es in Mitteleuropa viele Hersteller von Elektroautos und Zellproduzenten gibt“. In der Anlage sollen etwa 30 Arbeitsplätze entstehen. Die Höhe der Investition gibt das Unternehmen nicht an.

Die sogenannte schwarze Masse entsteht in der ersten Phase des Batterie-Recyclings. Nach der mechanischen Behandlung der Batterie (also dem Zerlegen und der Zerkleinerung) können Bestandteile wie Kunststoffe und Aluminium bereits herausgefiltert werden. Übrig bleibt die schwarze Masse, die große Mengen der Aktivmaterialien der Batterie enthält – also etwa Lithium, Nickel, Kobalt und Mangan. Um diese Masse wieder in die einzelnen Materialien zu trennen (die dann zur Produktion neuer Kathoden verwendet werden), werden in dem sogenannten hydrometallurgischen Verfahren Wasser und Chemikalien eingesetzt.

„Mit der Investition in eine Batterierecyclinganlage für schwarze Masse im großtechnischen Maßstab machen wir den nächsten Schritt, um die gesamte Wertschöpfungskette des Batterierecyclings bei BASF zu etablieren. Dadurch können wir den gesamten Recyclingprozess optimieren und den CO2-Fußabdruck reduzieren“, sagt Peter Schuhmacher, Leiter des Unternehmensbereichs Catalysts bei BASF. „Der geschlossene Kreislauf von Altbatterien hin zu Kathodenmaterialien für neue Batterien unterstützt unsere Kunden entlang der gesamten Batterie-Wertschöpfungskette, reduziert die Abhängigkeit von abgebauten Rohstoffen und ermöglicht eine Kreislaufwirtschaft.“

Der Spatensicht für die Kathodenmaterial-Produktion in Schwarzheide fand im November 2020 statt. Rund einen Monat später bestätigte der Konzern, vor Ort auch die Recycling-Pilotanlage zu errichten. In der Pilotanlage, die noch in diesem Jahr in Betrieb gehen soll, will BASF die Betriebsverfahren optimieren, um eine höhere Rückgewinnung von Lithium, Nickel, Kobalt und Mangan aus ausgedienten Lithium-Ionen-Batterien zu erreichen.

basf.com

0 Kommentare