Effizientere Batterieproduktion mit Laser-Technik

Forschende des Fraunhofer ILT in Aachen haben zwei laserbasierte Technologien für die Fertigung von Lithium-Ionen-Akkus entwickelt. Diese sollen Energie bei der Produktion sparen und gleichzeitig Batteriezellen mit höherer Leistungsdichte und längerer Lebensdauer ermöglichen.

Der erste Einsatz der Laser-Technologie betrifft das Beschichten der Elektroden, in diesem Fall speziell für die Anode. Derzeit wird bekanntlich eine Graphitpaste auf eine Kupferfolie aufgetragen und die Paste dann bei bis zu 180 Grad in 100 Meter langen Öfen getrocknet. Wie ein Fließband läuft die beschichtete Kupferfolie durch die gasbefeuerten Öfen.

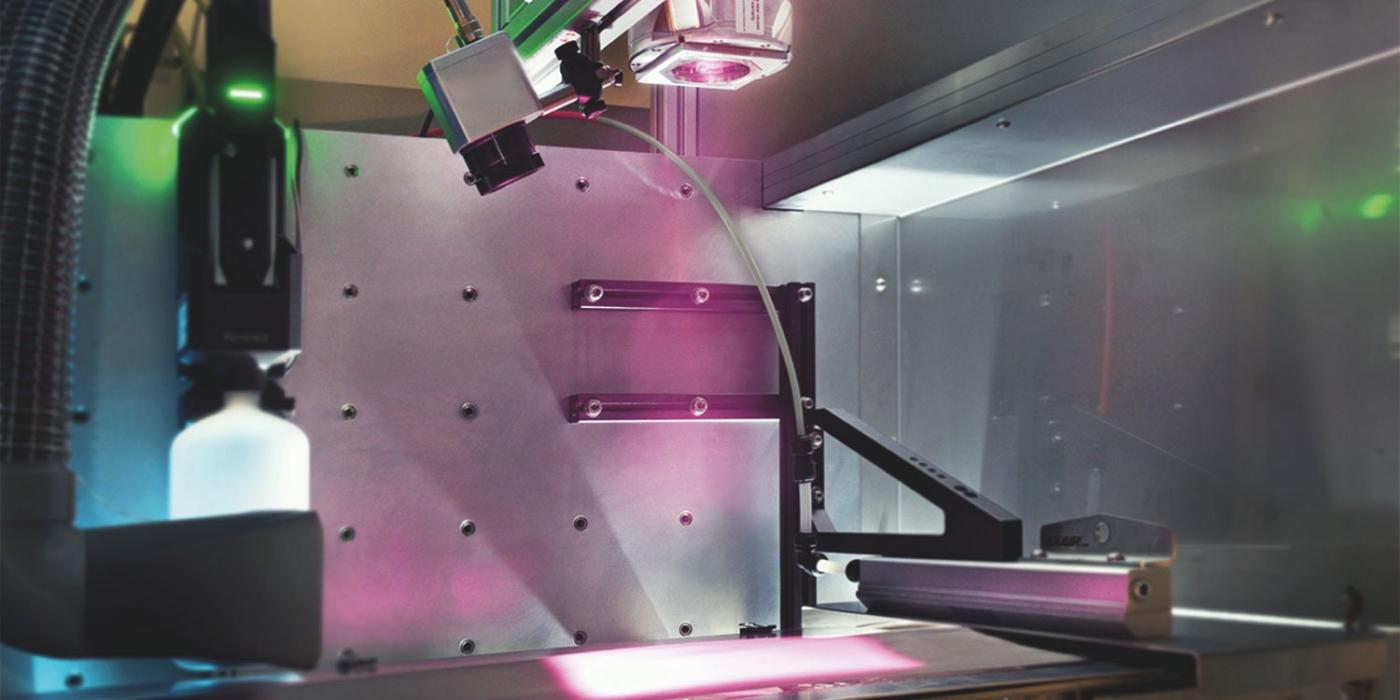

Die Fraunhofer-Expertinnen und -Experten haben nun eine Anlage entwickelt, in der ein Diodenlaser die Trocknung übernimmt. Der Laserstrahl mit einer Wellenlänge von 1 Mikrometer wird durch eine spezielle Optik erweitert, welche die Elektrode großflächig belichtet. „Anders als bei der Heißlufttrocknung wirft unser Diodenlaser einen Strahl in hoher Intensität auf die mit Graphitpaste beschichtete Kupferfolie“, sagt Samuel Fink, Gruppenleiter für Dünnschichtverfahren am Fraunhofer ILT. „Das tiefschwarze Graphit absorbiert die Energie. Durch die einsetzende Wechselwirkung erwärmen sich die Graphitpartikel und die Flüssigkeit verdampft.“ Finks Prognose: Die Laser-Trocknung senkt den Energiebedarf um bis zu 50 Prozent und den Platzbedarf für eine Trocknungsanlage im Industriemaßstab um mindestens 60 Prozent.

Auch bei dem zweiten Einsatz von Laser-Technologie in der Batteriefertigung geht es um die Elektroden – in diesem Fall, um die Leistungsdichte und Lebensdauer zu verbessern. Ein High-Power Ultrakurzpulslaser (UKP) mit 1 Millijoule Pulsenergie bringt eine Lochstruktur, die sogenannten Channels, in die Batterieelektrode ein. „Diese Channels dienen als Ionenautobahnen. Die Wegstrecke der Ionen wird dadurch deutlich reduziert und somit ein schnellerer Ladeprozess ermöglicht. Das beugt gleichzeitig der Entstehung von Defekten vor, was wiederum die Zahl der möglichen Ladezyklen und letztendlich die Lebensdauer der Batterie erhöht“, erklärt das Fraunhofer ILT in der Mitteilung.

Den Forscher-Teams ist es bereits nach eigenen Angaben gelungen, das Verfahren vom Labormaßstab auf einen skalierbaren industriereifen Prozess zu transferieren. Dabei wird ultrakurz gepulste Laserstrahlung im Femtosekundenbereich verwendet, um die Elektroden zu modifizieren. „Die kurze Wechselwirkungszeit der Laserpulse reicht dabei aus, das Material abzutragen, verhindert aber gleichzeitig das Anschmelzen der Löcher, wodurch ein Leistungsverlust der Batterie vermieden wird“, erklärt Matthias Trenn, Teamleiter Surface Structuring am Fraunhofer ILT.

Das war nicht das einzige praktische Problem, das gelöst werden musste: Auch die größeren Flächen für den für die industrielle Fertigung hohen Durchsatz war ein Thema. Das Fraunhofer-Team löste das Problem, indem es eine Multistrahl-Anordnung zur parallelen Prozessführung verwendet. Vier Scanner mit jeweils sechs Teilstrahlern fahren parallel über das Band. Sie decken eine Breite von 250 Millimetern ab und bearbeiten dabei kontinuierlich die Elektrodenschicht.

Das Fraunhofer ILT wird die Lasertechnologien für die Batteriezellfertigung in Kürze auf der Hannover Messe 2023 (17. bis 21. April) auf dem Fraunhofer-Stand (Halle 16, Stand A12) anhand eines Demonstrators vorstellen.

fraunhofer.de

0 Kommentare