Produktion des BMW iX2 startet noch 2023

Im BMW-Werk Regensburg wird noch in diesem Jahr ein zweites Elektromodell in Produktion gehen. Nachdem dort im Herbst 2022 die Serienfertigung des iX1 startete, wird ab Ende 2023 auch der vollelektrische iX2 in Regensburg vom Band laufen.

Bis dahin will BMW nach eigenen Angaben am Standort rund 500 neue Mitarbeiterinnen und Mitarbeiter fest einstellen und über 350 Millionen Euro in die Fahrzeugproduktion investieren. In welche Bereiche der Fertigung die Investitionen fließen sollen, wird in der Mitteilung nicht genau aufgeschlüsselt. Klar ist aber, dass das Werk für eine steigende Anzahl an E-Autos vorbereitet werden soll.

Denn im ersten Quartal 2023 war jedes fünfte im Werk Regensburg gefertigte Auto ein BEV – also ein iX1. Und das nur wenige Wochen nach der Mitte November gestarteten Serienproduktion. BMW hat bekanntlich das Ziel, dass 2024 mindestens jeder dritte BMW aus einem der Fahrzeugwerke in Bayern ein Elektroauto sein soll. Mit heute 20 Prozent E-Anteil könnte Regensburg die Steigerung auf 33 Prozent eventuell sogar mit der steigenden Nachfrage nach dem iX1 alleine schaffen – mit dem iX2 als zweites BEV-Modell steigt die Wahrscheinlichkeit weiter.

Technische Daten zum iX2 sind noch nicht bekannt. Beim Antrieb selbst wird es vermutlich keine nennenswerte Abweichung zum iX1 geben. Dieser nutzt eine 64,7 kWh große Batterie und einen elektrischen Allradantrieb mit 200 kW Systemleistung (230 kW im Boost). Bei dem Kompakt-SUV liegt die Reichweite je nach Ausstattung zwischen 413 und 438 Kilometern. Das etwas windschnittigere SUV-Coupé dürfte auf eine etwas höhere Reichweite kommen, WLTP-Werte für dieses Modell gibt es aber noch nicht.

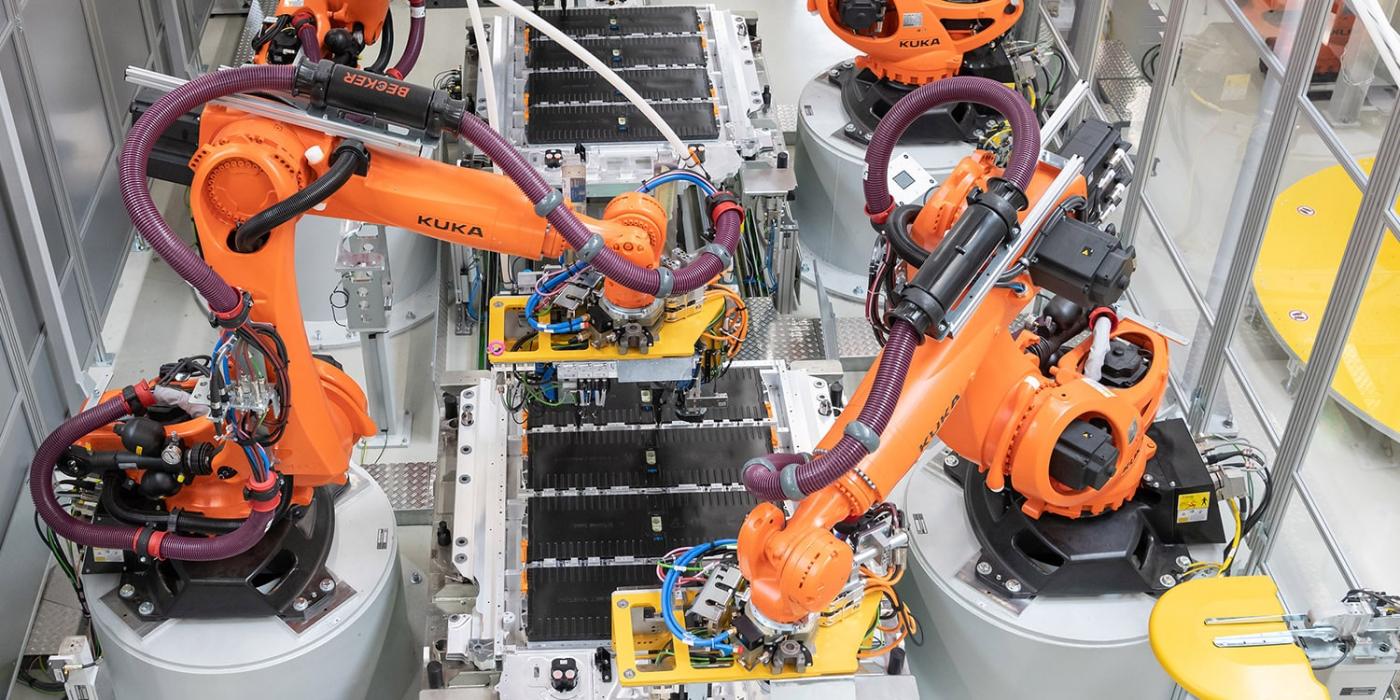

Zurück nach Regensburg: In unmittelbarer Nachbarschaft zum Fahrzeugwerk werden auch die Hochvoltbatterien für die Elektroautos montiert. Die E-Komponentenfertigung (Werk 6.11) in der Leibnizstraße umfasst eine Fertigungsfläche von rund 45.000 Quadratmetern. Seit der Inbetriebnahme im Herbst 2022 wurden dort rund 30.000 Hochvoltbatterien für die Regensburger Fahrzeugproduktion montiert.

Das Werk hatte bereits im April 2021 mit dem Lackieren von Batteriezellen begonnen. Dabei werden die Alu-Gehäuse der prismatischen Zellen mit einem dicken Lack überzogen, was laut BMW die mechanische Robustheit und Wärmeleitfähigkeit der Batteriezelle erhöht. Bis Ende 2021 wurde das Lackieren von einer auf vier Linien erweitert, im Oktober 2022 wurde dann auch die Montage der Hochvoltbatterien aufgenommen.

„Die enge Anbindung der Komponenten an die Fahrzeugproduktion ist Teil unserer Strategie. Innerhalb von weniger als zwei Jahren haben wir unser Komponentenwerk in der Leibnizstraße komplett für die Elektromobilität umgebaut“, sagt Markus Fallböhmer, Leiter Batterieproduktion bei der BMW Group.

bmwgroup.com

0 Kommentare