Sichere Produktion von Batterien: Wie Ultraschall die Ausschussrate minimiert

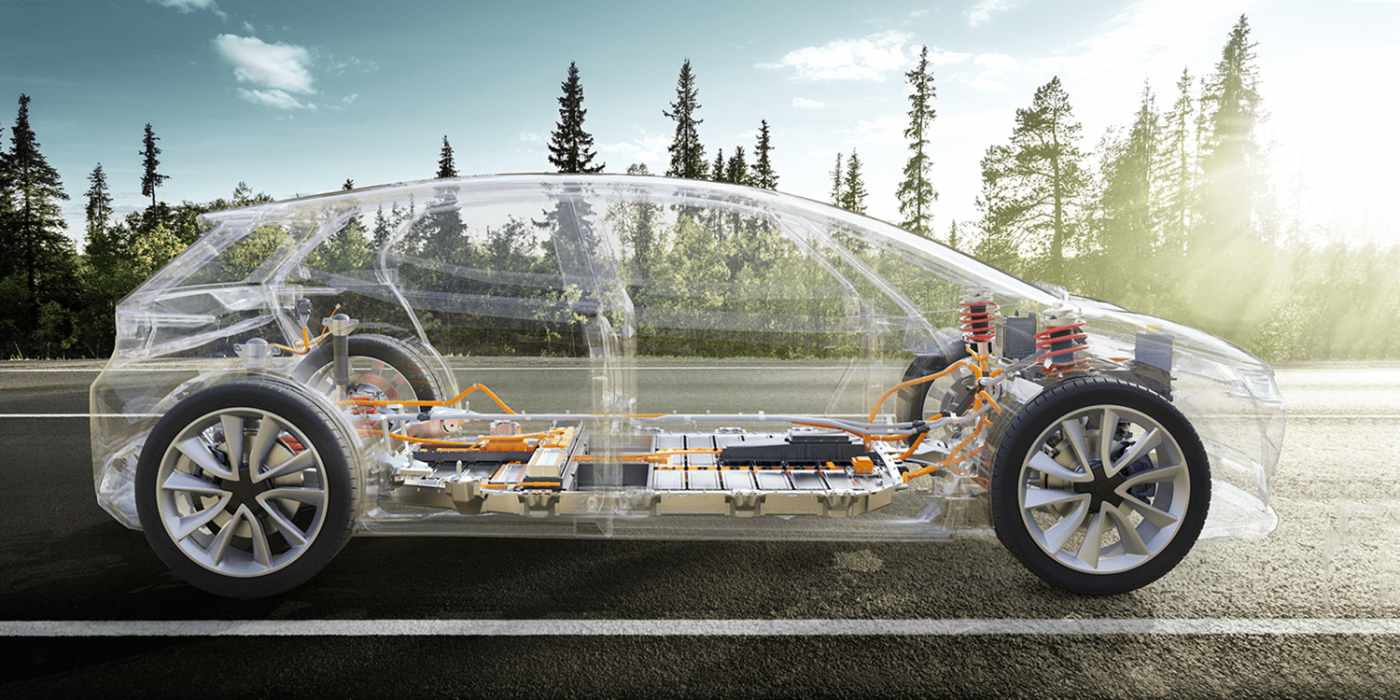

Obwohl die E-Mobilität für Fortschritt, Innovation und Nachhaltigkeit steht, akzeptieren viele Batterie-Hersteller Ausschussraten von bis zu 20 Prozent. Insbesondere angesichts langer Lieferzeiten sowie Materialengpässen wird das zu einem großen Kostenfaktor – der vermieden werden kann.

Als besonders schonendes Verfahren ist das Ultraschallschweißen die ideale Fügetechnologie für die Herstellung von Batterien. Dank neuer Entwicklungen aus dem Ultraschall-Labor von Herrmann Ultraschall konnte der Prozess noch weiter optimiert werden, wodurch Ausschussraten nahe den 0 Prozent möglich werden. Damit machen die effizienten Schweißsysteme die Produktion

- sicherer

- zuverlässiger &

- kosteneffizienter

Ausschussraten nahe der 0 Prozent möglich

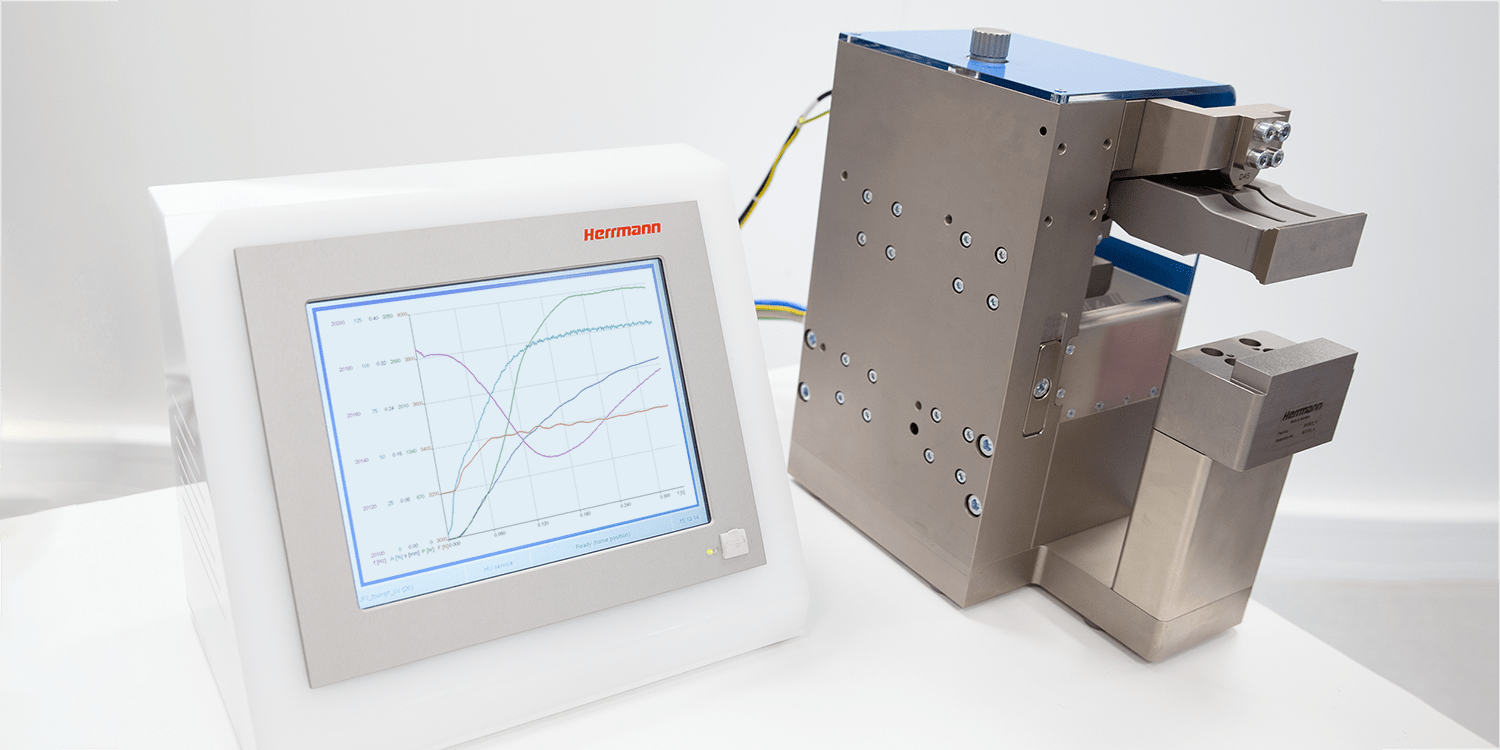

Für die Reduzierung von Ausschuss hat sich vor allem ein Mittel bewährt, das bereits beim Ultraschallschweißen von Kunststoff zu Raten nahe den 0 Prozent geführt hat: die Prozessvisualisierung und -überwachung.

Dabei überwacht die intelligente Steuerungssoftware jeden Schweißvorgang und stellt die wichtigsten Parameter wie Schweißkraft, Amplitude, Energie und Fügeweg in Echtzeit dar. So können Abweichungen erkannt, Parameter optimiert und der gesamte Prozess kontinuierlich verbessert werden.

Daten liefern Fingerabdruck für jede Schweißung

Insgesamt können Schweißsystemen von Herrmann Ultraschall bis zu 150 Parameter pro Schweißprozess erfassen, speichern und auswerten. Jede Schweißung hat ihren eigenen digitalen Fingerabdruck, was die Tracability sicherstellt. Gleichzeitig bilden diese Daten eine wertvolle Basis für niedrigen Ausschuss.

Präzise Steuerung selbst bei niedrigsten Kräften

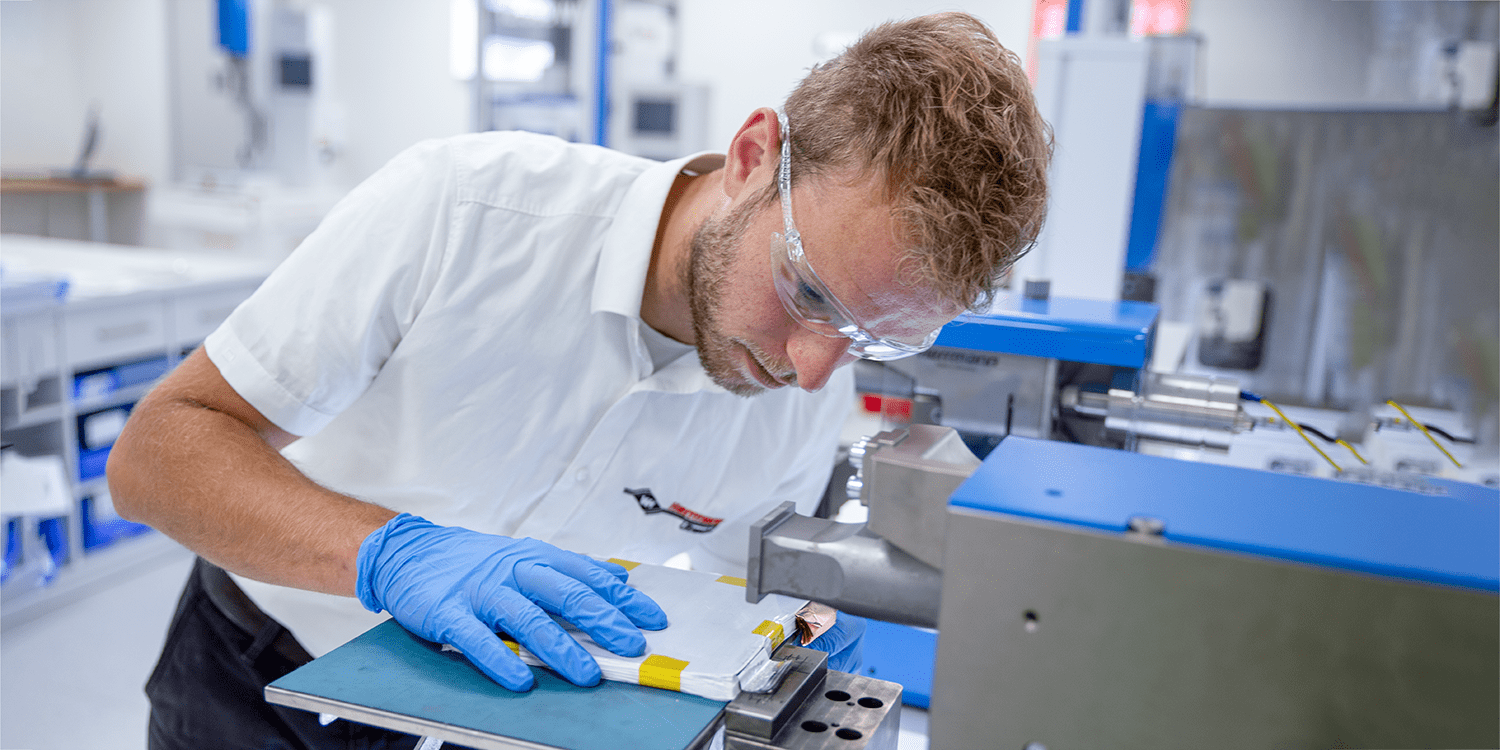

Besonders anspruchsvoll ist die Produktion von Batteriezellen mit wenigen Folienlagen oder aus dünnen Materialien. Um starke Verbindungen erzeugen zu können, ohne die sensiblen Folien zu beschädigen, ist eine extrem präzise Kraftsteuerung bei geringsten Schweißkräften nötig.

Diese präzise Kraftsteuerung konnte über die Entwicklung einer speziellen Wippe sichergestellt werden. Sie garantiert eine zuverlässige, reproduzierbare Steuerung der Schweißkräfte bei bis zu fünf Newton. Damit können auch besonders anspruchsvolle Batterie-Applikationen mit minimalem Ausschuss produziert werden.

3 Erfolgsfaktoren für weniger Ausschuss

Um die Produktionskosten von E-Fahrzeugen zu senken, müssen Ausschussraten reduziert werden. Für diesen Zweck hat Herrmann Ultraschall spezielle Schweißsysteme entwickelt, die den Anforderungen moderner Batteriezellen gerecht werden. Entscheidend für die Reduzierung des Ausschusses sind drei Erfolgsfaktoren:

- Eine lückenlose Überwachung der Schweißprozesse

- Die Sammlung & Auswertung von Daten

- Zuverlässige Steuerung von Schweißkräften selbst im niedrigen Kraftbereich

Gemeinsam mit Ihnen entwickeln wir den idealen Schweißprozess für Ihre individuellen Anforderungen– weltweit und in Ihrer Sprache.

Bei diesem Beitrag handelt es sich um ein Advertorial. Für die Inhalte ist allein der Auftraggeber verantwortlich. Sie haben Interesse an dieser Werbeform? Dann sprechen Sie uns via werbung@electrive.net gerne an!

0 Kommentare