DeMoBat: Handlungsempfehlung für recyclingfähige Batterien

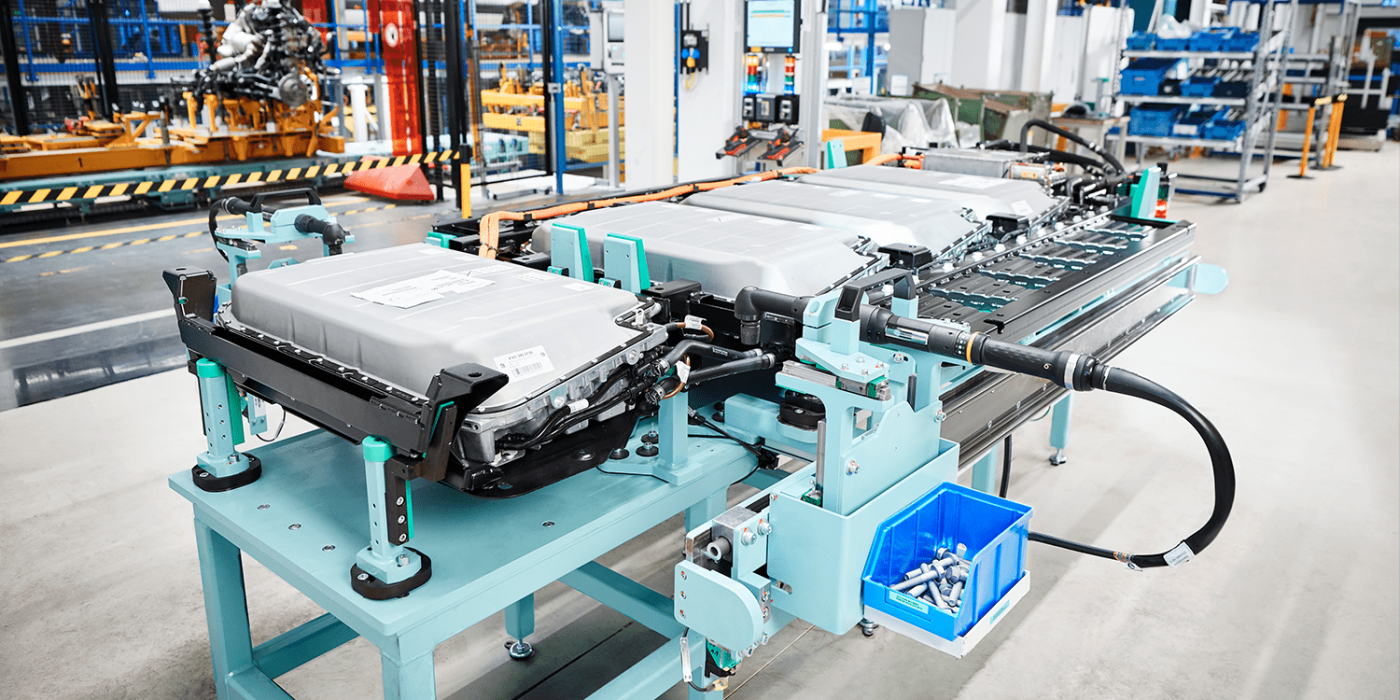

Im April endete das Forschungsprojekt DeMoBat (Industrielle Demontage von Batterien und E-Motoren). In ihrem Abschlussbericht haben die zwölf Verbundpartner ihre Ergebnisse sowie einen roboterbasierten Demonstrator vorgestellt – und haben eine Handlungsempfehlung für ein recycelfreudiges Design von Batterien vorgelegt.

In dem Ende 2019 gestarteten Projekt erarbeiteten zwölf Verbundpartner Konzepte und Anwendungen, um Komponenten von Elektroautos nachhaltig und wirtschaftlich handhaben und wiederaufbereiten zu können und somit keine wertvollen Rohstoffe zu verschwenden. Die Projektkoordination lag beim Fraunhofer IPA.

Ein Fokus lag dabei auf der industriellen Führungsrolle der deutschen Auto- und Zuliefererindustrie. Das Fraunhofer IPA verweist in der Mitteilung auch auf die Automesse in Shanghai, die gezeigt habe, „dass der Umstieg zum E-Auto auch die Verhältnisse auf dem weltweiten Automarkt verändert und deutsche Hersteller nicht ohne weiteres an ihre bisherige Führungsrolle anknüpfen können“. Gerade für Baden-Württemberg, das sehr stark von der Automobilindustrie geprägt ist, sei ein solches Forschungsvorhaben entscheidend, weshalb die Förderung auch vom dortigen Umweltministerium übernommen wurde.

Das Projekt selbst umfasste mehrere Bereiche, von rechtlichen Rahmenbedingungen über mögliche Geschäftsmodelle bis hin zur eigentlichen Demontage. Für letzteres entstand im Rahmen von DeMoBat ein roboterbasierter Demonstrator, für den auch die entsprechenden Werkzeuge entwickelt wurden, um beispielsweise Objekte greifen und Schrauben bzw. Verbindungen lösen zu können. Das erfordere auch „eine leistungsstarke Bildverarbeitung, die eine Vielzahl an Schrauben, Kabeln etc. erkennen können muss“ – und diese sind aufgrund der Alterungseffekte nicht immer gut erkennbar.

Im Projekt wurden 25 Technologien konzeptioniert und getestet, von denen acht vollumfänglich als Demonstrations- und Erprobungsroboterwerkzeuge aufgebaut wurden und die nun für den industriellen Dauerbetrieb einsetzbar wären. Zudem wurde ein flexibles Demontagesystem entwickelt, das eine zerstörungsfreie Demontage bis auf Zellebene abbilden kann – inklusive Sicherheitskonzept mit Temperaturüberwachung. Nach der teilautomatisierten Öffnung und Separierung der Zellbestandteile wurde ein Hochdruckwasserstrahl eingesetzt, um die Elektrodenbeschichtung von den Trägerfolien abzulösen.

Ein wichtiges Learning: Die zahlreichen Batteriemodelle der Autobauer sind noch eine Herausforderung. Zum einen durch ihre hohe Anzahl an unterschiedlichen Baumustern, zum anderen durch deren Bauweise, die „aktuell noch ungünstig für ein Recycling oder alternative Kreislaufwirtschaftsstrategien“ sei. Ein Ergebnis im Projekt ist eine Handlungsempfehlung für ein recycelfreudiges Design, so das Fraunhofer IPA.

Analog zu dem Roboter für die Batterie-Demontage wurde auch ein Industrieroboter mit spezialisierten, selbstkonstruierten Werkzeugen entwickelt, mithilfe derer elektrische Antriebsaggregate automatisiert demontiert werden können. Auch hier kommen unterstützende Bildverarbeitungssysteme zum Einsatz, die Schrauben und Bauteile erkennen und das manuelle Anlernen der Roboter für jeden einzelnen Prozessschritt ersparen.

„Ein entscheidender Faktor, um im Wettbewerb bestehen zu können, sind die Verfügbarkeit und Kosten der Rohstoffe, die für Batterien und E-Motoren nötig sind“, erklärt Professor Alexander Sauer, Leiter des Fraunhofer IPA sowie des Projekts. „Umso wichtiger ist es, ausgediente Batterien, die noch wertvolle Rohstoffe enthalten, nicht einfach zu schreddern, wie es bisher üblich ist.“ Die Grundvoraussetzung, um Batteriekomponenten wiederverwenden zu können, ist jedoch, dass die Bestandteile einer Batterie sortenrein demontiert werden können.

fraunhofer.de

0 Kommentare