US-Forschung zur Trockenbeschichtung von Elektroden

Das Oak Ridge National Laboratory (ORNL) des US-Energieministeriums hat mit Industriepartner Navitas Systems untersucht, wie sich die Trockenbeschichtung von Elektroden auf die Struktur der Batteriematerialien und ihre elektrochemischen Eigenschaften auswirkt. Das ORNL ist auch Kooperationspartner von Volkswagen.

Kurz zur Einordnung: Aktuell arbeiten weltweit eine Reihe von Unternehmen und Forschungseinrichtungen an Trockenbeschichtungsverfahren für Elektroden. Diese bestehen als zentraler Bestandteil der Batterie in der Regel aus einer Metallfolie, die mit einer dünnen Beschichtung überzogen ist. Die Beschichtung enthält dabei die aktiven Komponenten, die für die Energiespeicherung verantwortlich sind. Üblicherweise erfolgt der Beschichtungsprozess nass-chemisch mit sogenannten Slurry-Ansätzen: Aus Aktivmaterial, Leitrußen und Bindern wird zusammen mit einem Lösungsmittel eine Art Paste hergestellt, mit der zunächst eine nasse Schicht auf der Metallfolie erzeugt wird. Damit das Lösungsmittel anschließend wieder verdampfen kann, werden riesige Anlagen mit sehr langen Trocknungsstrecken benötigt. Diese Schritte würde die Trockenbeschichtung überflüssig machen.

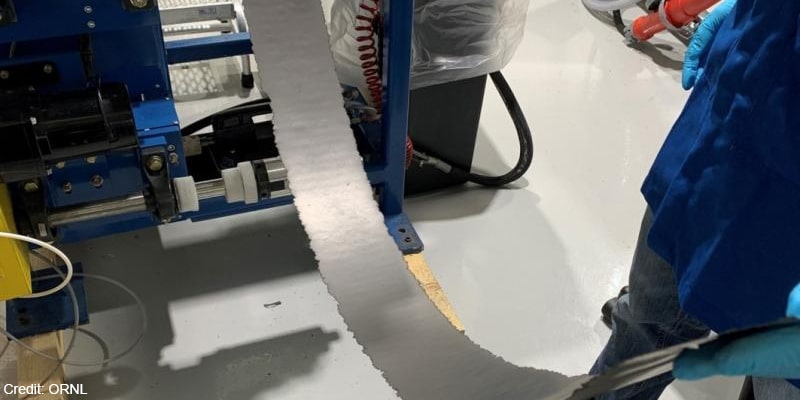

Das Oak Ridge National Laboratory betont, dass die Trockenbeschichtung als Alternative nicht nur Platz in der Fabrik spare, sondern auch Zeit, Energie, Abfallentsorgung und Anlaufkosten, doch: „Bisher haben Forscher nur begrenzt verstanden, wie und warum sie funktioniert.“ Das ORNL hat deshalb mit Navitas Systems eine Untersuchung angestoßen und dabei einen Ansatz untersucht, bei dem trockene Pulver mit einem Bindemittel gemischt und dann verdichtet werden. Diese Strategie könne sowohl für die Anode als auch für die Kathode angewandt werden, indem man sich entweder auf bestimmte Materialien oder Mischmethoden konzentriert, heißt es in einer begleitenden Mitteilung.

Navitas war in dem Projekt für die Herstellung der Elektroden zuständig. ORNL-Forscher maßen im Anschluss deren elektrochemische Leistung unter verschiedenen Bedingungen und über unterschiedliche Zeiträume – und attestieren den mittels Trockenverfahren hergestellten Batterien eine „hervorragende Fähigkeit, ihre Kapazität auch nach längerem Gebrauch beizubehalten“.

Die Elektroden sind laut den beiden Forschungsleitern Runming Tao und Jianlin Li dicker, um eine höhere Energieladung zu ermöglichen. „Es gibt mehr aktive Materialien in der Elektrode. Und selbst nach den Zyklen hat sie nur wenige Risse“. Tao leitet davon ab, dass die Trockenbeschichtung mit einer hohen Batterie-Energiedichte und einer guten Zyklenfestigkeit einhergeht.

Ebenfalls wichtig: Das ORNL bestätigt, dass das Trockenbeschichtungsverfahren „in hohem Maß“ kompatibel mit derzeitigen modernen Elektroden-Herstellungsanlagen ist und geringere negative Umweltauswirkungen verursache. Es gibt aber auch noch Schwachpunkte: Die Forschungseinrichtung skizziert, im nächsten Schritt die Stabilisierung jenes Materials anzustreben, mit dem die Anodenkomponenten an einem dünnen Metallstromkollektor befestigt werden. „Ein Hauptziel dieses Projekts ist die Entwicklung oder Identifizierung eines besseren Bindemittels für den Trockenprozess, da das derzeitige Bindemittel für die Anodenumgebung nicht sehr stabil ist“, erläutert Li.

Das Team arbeite zudem daran, die Menge an Ruß zu reduzieren, ein Material, das die Leitfähigkeit der Batterie aufrechterhält, aber die Energiedichte beeinträchtigt. Außerdem liefern „dicke Elektroden“ möglicherweise weniger Energie, da die Ionen einen weiteren Weg zurücklegen müssen. Es gilt den Forschungsleitern zufolge also, die Vor- und Nachteile der dickeren Elektrode auszubalancieren.

Interessant sind die Erkenntnisse auch vor dem Hintergrund, dass Volkswagen kürzlich bestätigt hat, die Trockenbeschichtung von Elektroden in E-Auto-Batterien industrialisieren zu wollen. Das ORNL ist bereits ein Kooperationspartner von Volkswagen in den USA. Den Serieneinsatz von derart gefertigten Zellen sieht Volkswagen für 2026/2027 vor. Auch Tesla arbeitet bei seinen großen 4680er Zellen an der Trockenbeschichtung.

ornl.gov

0 Kommentare