„Liberation“: Konsortium will Batterie-Produktionsabfälle wiederverwerten

Ein Konsortium rund um Accurec, das Öko-Institut, CTG und dem Fraunhofer IVV geht in dem Projekt Liberation der Frage nach, wie die steigenden Produktionsabfälle der wachsenden, europäischen Batterieindustrie verwertet werden können. Das Projekt ist bis 2026 angesetzt.

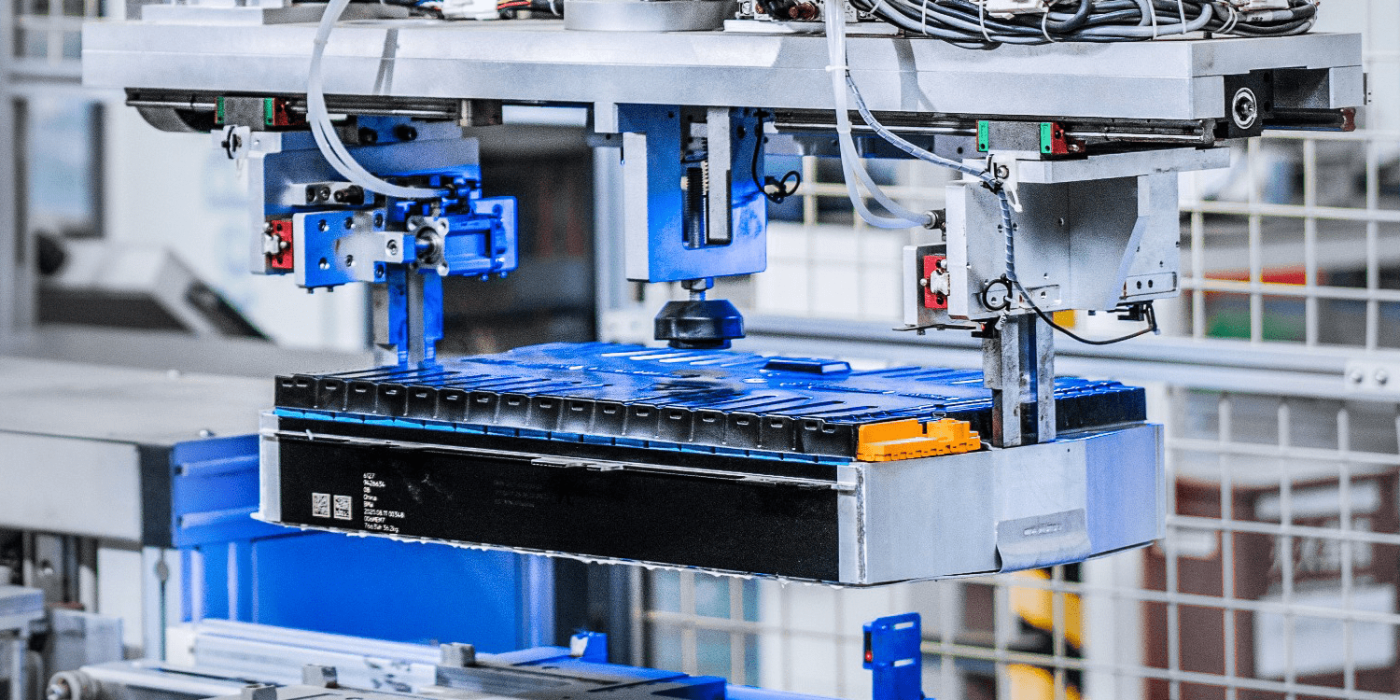

Bei der Produktion von Lithium-Ionen-Batterien entstehen Produktionsabfälle, die bisher in Europa nicht adäquat verwertet werden – das ist die grundlegende Feststellung der Projektpartner. Mit steigender Nachfrage durch die E-Mobilität und dem Aufbau einer europäischen Zellproduktion wird die Menge an Produktionsabfall kurzfristig stark steigen. In dem bis Anfang 2026 laufenden neuen Projekt „Lösungsbasierte Liberalisierung und Reintegration funktionaler Batteriematerialen aus Produktionsausschüssen der Zellfertigung“, kurz Liberation, widmet sich das Öko-Institut gemeinsam mit Accurec als Projektleitung, CTG und dem Fraunhofer IVV der Frage, wie das Recycling verbessert werden kann.

Das Ziel des Projektes ist es, ein Verfahren zu entwickeln und in einer Recyclinganlage zu demonstrieren. Bisher liege kein Konzept vor, wie mit diesen Produktionsabfällen, die zum größten Teil aus beschichteten Folien bestehen, umgegangen werden soll, heißt es in der Mitteilung. Klar ist aber: Der Produktionsausschuss besteht aus neuwertigen Materialien, die „eine qualitativ sehr wertvolle und unmittelbar zur Verfügung stehende Rohstoffquelle“ darstellen – im Gegensatz zu Batteriezellen, die aufgrund ihrer Alterung in das Recycling eingebracht wurden, liegen bei dem Produktionsausschuss keine Verunreinigungen durch Ablagerungen vor.

Die geplante Anlage soll nach dem Prinzip des direkten Recyclings funktionieren. Sprich: In den lösungsmittelbasierten Verfahren, die im Projekt Liberation entwickelt werden sollen, sollen die Aktivmaterialien von den Trägerfolien gelöst werden. Da dabei ihr hoher Reinheitsgrad und ihre Partikelform erhalten bleibt, können sie – theoretisch – direkt oder nach nur einem weiteren Aufbereitungsschritt zur Beschichtung neuer Trägerfolien in der Elektroden-Herstellung verwendet werden.

Darin besteht der entscheidende Unterschied zu dem sonst verbreiteten hydrometallurgischen Verfahren, auf dem viele andere Recycling-Projekte basieren. Dabei wird die Pulver-Mischung aus den zerkleinerten Batteriematerialen chemisch wieder in seine einzelnen Rohstoffe aufgespalten. Aus den so gewonnenen Rohstoffen können dann wieder Aktivmaterialien gemischt und auf Trägerfolien aufgebracht werden. Allerdings ist dieser ganze Prozess sehr energieintensiv, weshalb die Liberation-Partner diese Schritte gerne auslassen würden, indem das Aktivmaterial direkt verwertet werden kann.

Ein Nachteil des Direkt-Recyclings ist, dass die chemische Zusammensetzung der Aktivmaterialien nicht verändert werden kann. Würde also eine gebrauchte Batteriezelle aus einem älteren Elektroauto mit beispielsweise einer NCM532-Kathode ins Direkt-Recycling gehen, wurde auch neues NCM532-Kathodenmaterial entstehen – was aber in modernen Elektroautos nicht mehr verbaut wird. Da es im Liberation-Projekt aber um die Verwertung des Produktionsausschusses geht, greift dieser Nachteil nicht: Es handelt sich um die Material-Zusammensetzung, die auf dem gewünschten Stand der Technik ist.

Das Projekt ist bis Anfang 2026 geplant und wird vom Bundesministerium für Wirtschaft und Klimaschutz im Rahmen des Programms „Forschung in der Schwerpunktförderung Batteriezellfertigung“ gefördert, Projektträger ist VDI/VDE-IT. Das Öko-Institut erstellt im laufenden Projekt eine Ökobilanz zu den verschiedenen Verfahren.

Unter anderem arbeitet der Batteriehersteller Farasis Energy an einem eigenen Direkt-Batterierecycling.

oeko.de

0 Kommentare