Akkutausch für 40-Tonner: eHaul-Projekt strebt volle Batterien in zehn Minuten an

Seit Oktober 2020 befasst sich das eHaul-Projekt mit dem Aufbau eines automatischen Batteriewechselsystems für Schwer-Lkw. Nun beginnt die Praxiserprobung mit einer Station an der A13 bei Lübbenau und zwei Sattelschleppern mit 40 Tonnen zulässigem Gesamtgewicht, die dort ihre 440-kWh-Batterie tauschen. Mit dem Projekt wollen die Beteiligten eine Option aufzeigen, elektrische Trucks langstreckentauglich zu machen. Die Vision: Der Batteriewechsel soll nicht länger dauern als ein Lkw-Tankvorgang und den Einbau kleinerer Akkus erlauben, die sowohl konventionell an der Ladesäule geladen als auch in der Wechselstation automatisiert und in Gänze getauscht werden können. Die zentrale Frage des Projekts lautet : Wie muss ein solches System gestaltet werden, damit es wirtschaftlich ist und eine echte Alternative für die Logistikbranche darstellt? Erste Antworten zeichnen sich ab. Dazu gleich mehr.

Eigentlich war das vom BMWK geförderte Projekt auf drei Jahre angelegt und wäre somit diesen Herbst zu Ende gegangen. Doch Corona, zwischenzeitliche Probleme bei Lieferketten und die Energiekrise sorgten für Verzögerungen, sodass eHaul um ein Jahr verlängert wird. Ein Jahr, in dem nun wertvolle Daten im Feldversuch gesammelt werden sollen. Als Konsortialführer agiert die TU Berlin, genauer gesagt die Leitung des Fachgebiets Fahrerverhaltensbeobachtung für energetische Optimierung und Unfallvermeidung FVB. Weitere Partner sind das Fraunhofer IVI, die Firmen IBAR Systemtechnik, Reinert Logistics, Bosch,

Unitax Pharmalogistik und Urban Energy sowie weitere Fachbereiche der TU Berlin. Als assoziierte Partner sind die adesso SE, die Berliner Agentur für Elektromobilität, die E.DIS Netz GmbH und die Wirtschaftsförderung Brandenburg an Bord.

Jeder Akku-Block hat 220 kWh

Für Professorin Stefanie Marker und ihr Team ist heute ein großes Etappenziel erreicht worden. Die Leiterin des federführenden Fachgebiets FVB an der TU Berlin spricht von einer mehrjährigen, intensiven Vorbereitung auf diesen Tag. Die beiden umgebauten Sattelzugmaschinen von Designwerk stehen dem Projekt zwar schon seit April zur Verfügung – konkret in den Flotten der Logistikfirmen Reinert Logistics und Unitax -, sie werden bisher aber vor allem konventionell an der Ladesäule geladen. Nun sollen sie ihre je zwei Batterieblöcke à 220 kWh regelmäßig an der Wechselstation austauschen.

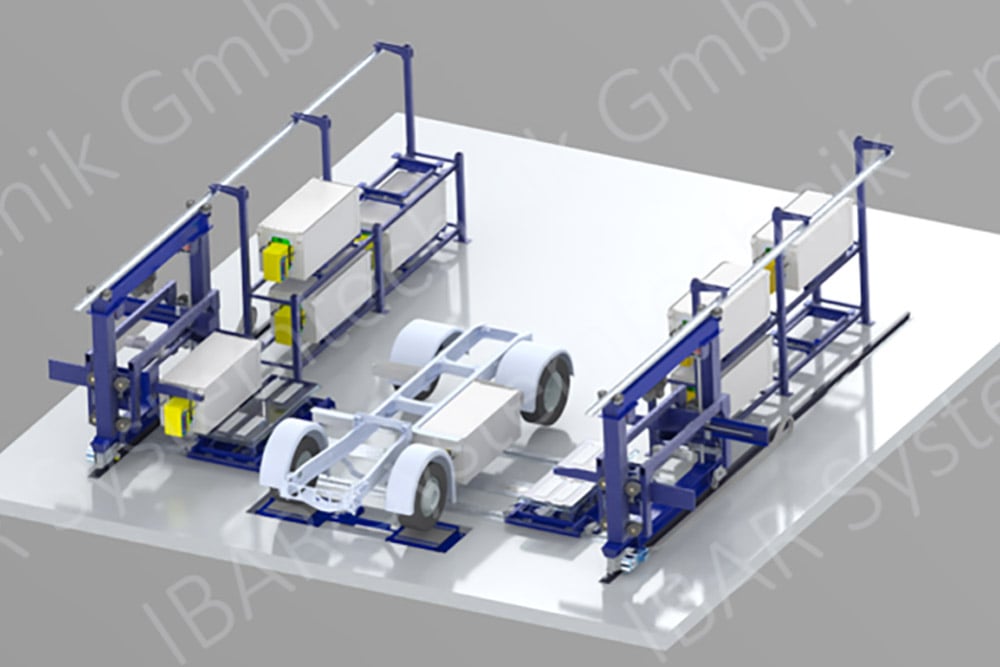

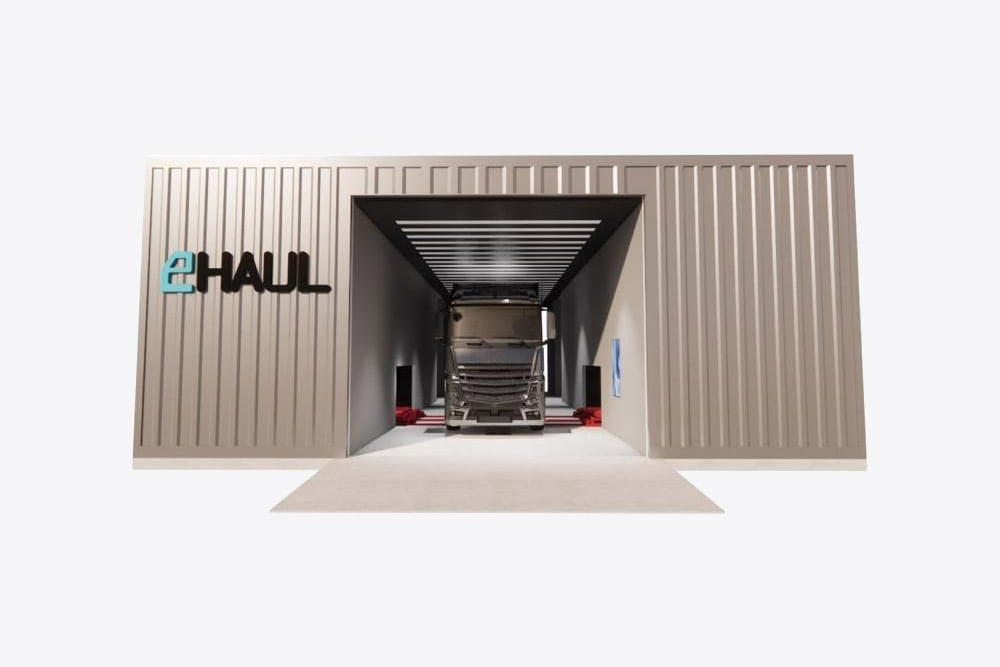

Die Station ähnelt einer großen Garage, in die der E-Lkw hineinfährt. Der Fahrer aktiviert den Wechselvorgang, alles andere läuft automatisch ab: Das Fahrzeug wird exakt positioniert und von links und rechts nähert sich je ein Wechselrobotor, der die Batterieblöcke anhebt, entnimmt und hinter sich in einem Regal platziert. Fahrzeugseitig lösen sich vor der Entnahme die Kontaktierungen, sodass die Batterien frei liegen. „Die Roboter kann man sich stark vereinfacht wie Gabelstapler vorstellen“, berichtet Stefanie Marker. Diese holen anschließend auch die vollen Batterien und fügen sie wieder passgenau in das Fahrzeug ein. Die Kontaktierungen werden wieder aktiv. Fertig ist der Tauschprozess.

Was so leicht wirkt, ist das Ergebnis akribischer Entwicklungs- und Testphasen. „Eine der großen Herausforderungen ist es, diese schweren Batterien millimetergenau zu platzieren, aber uns begegneten noch eine Menge anderer Probleme“, so Marker. Das Projektteam löste sie Schritt für Schritt, sodass der Vorgang nun funktioniert, wenn auch noch etwas langsamer als er final soll: „Unser Ziel sind etwa zehn Minuten, also vergleichbar mit einem Lkw-Tankvorgang.“

Nicht nur die Anlage hat Prototypen-Charakter, auch die beiden E-Lkw sind Sonderanfertigungen, denn Batterien sind eigentlich nicht mal eben wechselbar. Im Fall der Designwerk-Exemplare sind die Akkublöcke nicht fest mit Elementen wie der Rohelektrik und der Steuerung verbunden, sondern über aufknüpfbare Schnittstellen. Erschwerend kam laut Marker hinzu, dass es sich um umgerüstete Diesel-Lkw handelt, „die also nicht bauraumoptimiert sind“. Für die Akkus und den Wechselmechanismus „gibt es also im Fahrzeug nicht viel Spielraum“.

Als eHaul 2020 begann und bald darauf die Fahrzeugbestellung erfolgen musste, „waren keine Fahrzeuge verfügbar mit höheren Kapazitäten“, schildert Marker. Die 440 kWh der für das Projekt georderten E-Lkw werden heute etwa durch den vor kurzem präsentierten Mercedes-Benz eActros 600 und seinen 600 kWh (auf sechs Packs verteilt) übertroffen. Die Projektleiterin versichert, dass die „Variation der Anzahl von Batteriepacks und der Energieinhalt keine Hürden für den Batteriewechsel sind“, hebt im selben Atemzug aber hervor, dass es ja gerade ein Vorteil der Technologie sei, dass kleinere, schnell wechselbare Batterien ausreichten, um weite Distanzen zurückzulegen.

Batterie kann als Pufferspeicher genutzt werden

In der Wechselstation werden derweil die leeren Akkus wieder schonend aufgeladen. Dazu reichen laut Marker verhältnismäßig geringe Ladeleistungen. „Grundsätzlich erfolgt die Ladung bedarfsgerecht, also so schnell wie nötig, um den nächsten, erwarteten Lkw bedienen zu können, und so langsam und schonend wie möglich.“ Im aktuellen Ausbauzustand werde die Ladeleistung auf maximal 350 kW begrenzt. Und wird der Batterieblock nicht direkt wieder gebraucht, könne er dank bidirektionaler Ladefähigkeit auch als Pufferspeicher für erneuerbare Energien dienen, vergegenwärtigt die Projektleiterin.

Auf die ab sofort von dem Elektro-Lkw-Duo zusammengetragenen Daten warten die eHaul-Initiatoren bereits gespannt, denn in Europa gibt es laut Marker quasi kein vergleichbares Projekt. Anders in China: „Dort ist dieser Ansatz weit verbreitet mit vielen Fahrzeugen. Dort werden die hinter dem Fahrerhaus platzieren Akkus teils nach oben weg ausgetauscht.“ Solch ein Aufbau sei hierzulande unmöglich, da damit fahrzeugseitig gegen Längenbeschränkungen verstoßen würde. „In China ist die rechtliche Situation anders. Dort funktioniert es.“

Eine Wirtschaftlichkeitsprognose hat das eHaul-Konsortium bereits erarbeitet. Der Realitätscheck steht noch aus, die Projektbeteiligten gehen jedoch davon aus, dass der Akkuwechsel bei den TCO (auf fünf Jahre betrachtet) mit dem Megawattladen, Diesel und auch Oberleitungs-Lkw vergleichbar ist, aber deutlich günstiger ausfällt als Brennstoffzellen-Lkw. „Der Vorteil ist, dass der Akkutausch über langsames Laden funktioniert und wir oft mit dem Stromanschluss arbeiten können, der schon da ist.“ Außerdem sei der Aufbau der Stationen im Vergleich zu den anderen Infrastrukturen recht günstig.

Stefanie Marker sieht den Batterietauschansatz beim Gütertransport als Ergänzung anderer Dekarbonisierungspfade. „Es wird wohl eine Nische sein und bleiben, denn das System ist nicht beliebig hochskalierbar.“ Seine Stärken kann der Akkutausch den eHaul-Beteiligten zufolge dort ausspielen, wo keine Oberleitungen möglich sind und der Netzausbau lahmt. Kurzfristig soll mit einer Station und zwei Lkw „das kleinstmögliche Szenario getestet werden“, mittel- und langfristig ließe sich das Konzept beispielsweise „in Mittel- und Ostdeutschland gut umsetzen“.

Akku-Tausch soll 500 km Distanzen möglich machen

Der Güterverkehr eignet sich laut Marker gegenüber dem Pkw-Markt besonders gut für den Akkutauschansatz, da Lkw-Fahrten festen Zeit- und Routenplänen folgen. So komme man bei guter Planung mit wenigen über die Rotation hinausgehenden Batterien aus. Und: Auf Basis von Modellrechnungen schätzen die eHaul-Fachleute, dass auf eine Station im Schnitt 17 Lkw kommen könnten. „Allerdings hängt dieses Verhältnis von vielen Faktoren ab, etwa davon, ob auch nachts gefahren werden kann und ob sich die Ankunftszeiten an der Station gut verteilen lassen“, so Marker.

Aktuell geht das eHaul-Konsortium davon aus, dass dank des Akkutauschs Distanzen von bis zu 500 Kilometern realistisch werden. Lkw-Hersteller sind durchaus interessiert an dem Ansatz, auch wenn er fahrzeugseitige Anpassungen erfordert. „Vor ein paar Jahren wurden wir noch ausgelacht. Der Diesel galt als alternativlos. Das hat sich geändert.“ Mit Traton und Daimler nennt die Fachfrau auch konkrete Namen von OEMs, mit denen es einen Austausch gibt. Noch wesentlich größer ist das Interesse seitens der Logistikbranche. „Die Logistiker warten wirklich auf Konzepte.“ Und selbst chinesische Hersteller klopfen an: „Wir bekommen von dort passende Fahrzeuge und sogar die Stationen angeboten – alles theoretisch einkaufbar“, konstatiert die Professorin.

Das eHaul-Projekt ist und soll aber hierzulande verankert bleiben. Bis Ende 2024 werden nun Daten gesammelt und ausgewertet. Im Schwesterprojekt UniSwobHD wird bis Ende 2025 ebenfalls an dem Thema – mit speziellem Fokus auf die Standardisierung von Stationen, Batterie-Kontaktierung und Fahrzeuge – weitergearbeitet. Zudem will das Konsortium einen Antrag stellen, um in das Bundesregierungsprogramm Schaufenster Elektromobilität aufgenommen zu werden und den Akkutausch im „größeren Rahmen“ erproben zu können. Parallel ist laut Marker aber auch die Überführung des eHaul-Projekts in ein Startup geplant.

5 Kommentare