Comau und LiNa verfeinern Fertigungsprozess für Feststoff-Natrium-Batteriezellen

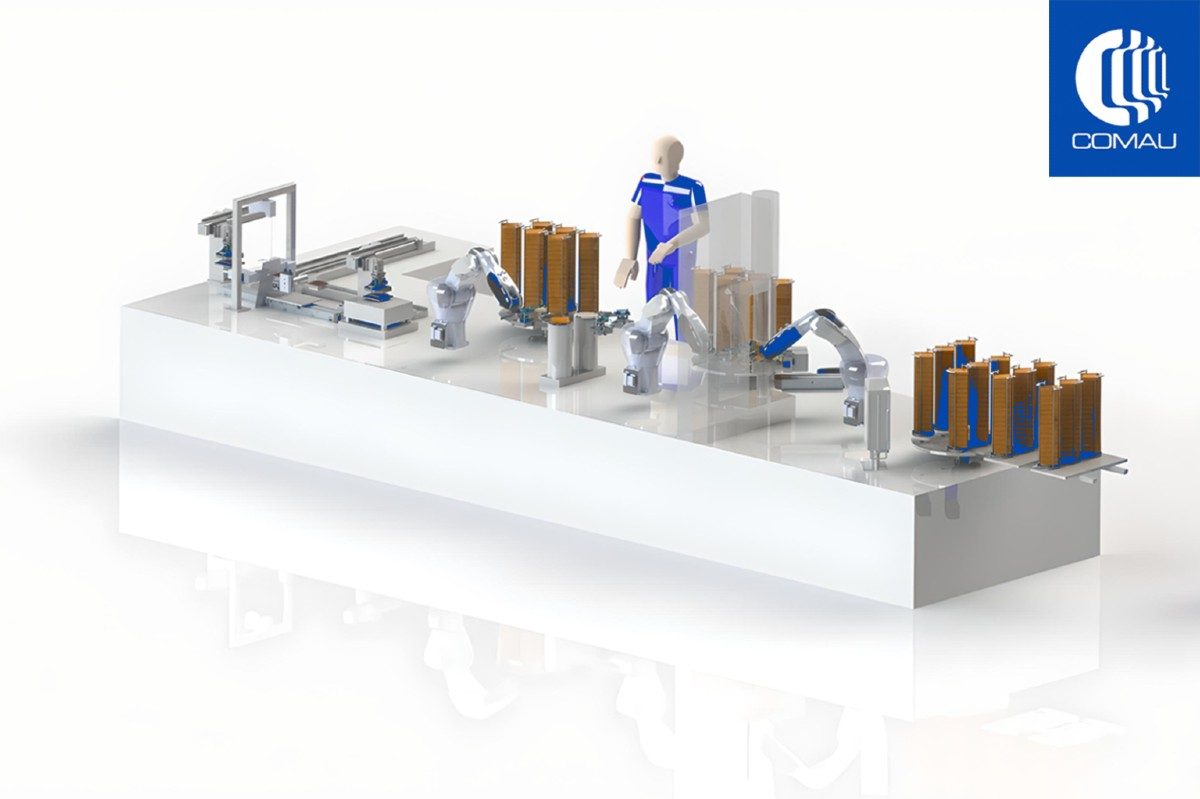

Die Ingenieure von Comau und LiNa arbeiteten gemeinsam an einer Technologie-Roadmap zur Automatisierung von LiNa Energys Zellfertigungsprozess. Bei dem britischen Unternehmen handelt es sich um eine Ausgründung aus der der Lancaster University. Comau bezeichnet den Partner als „führenden Anbieter von kostengünstigen Feststoff-Natriumbatterien“. Ziel sei es, skalierbare Fertigungsanlagen für dessen Feststoff-Natrium-Metallchlorid-Batteriezellen zu schaffen.

Im Mittelpunkt der Entwicklungsarbeit steht eine sauerstofffreie Trockenboxumgebung als Garant, um in Richtung einer größeren Produktion fortzuschreiten. Man arbeite an der Konstruktion des Gehäuses und der Handhabungsausrüstung für die speziellen Komponenten der Feststoffbatteriezelle, ebenso an der Integration bestehender kommerziell erhältlicher Ausrüstung und von Comau-Robotern, heißt es. „Durch diesen kollaborativen Ansatz kann Comau Änderungen an der bestehenden Fertigungsmethodik von LiNa vorschlagen, mit dem Ziel, die Prozessdynamik bei der Umstellung auf die automatische Zellmontage zu optimieren“, teilt die italienische Firma mit.

Natrium-Ionen-Batterien sind eine in den vergangenen Jahren wieder aufgekommene Technologie, die im E-Auto-Bereich eine klare Kostensenkung mit sich brächte. Schließlich ersetzt das günstige Natrium das inzwischen sehr teuer gewordene Lithium. Ein Aber folgt jedoch auf dem Fuße: Natrium-Ionen-Batterien sind dafür bekannt, eine geringere Energiedichte zu haben. Die Vor- und Nachteile sowie das Potenzial der Technologie haben wir jüngst von Experten bewerten lassen. Das Ergebnis lesen Sie hier.

Doch zurück zu der italienisch-britischen Kooperation: „Dieses automatisierte Fertigungskonzept, das mit dem Engineering-Team von Comau entwickelt wurde, bietet eine klare Technologie-Roadmap, um die Produktionskapazität unserer patentierten Batteriezellen deutlich zu steigern“, äußert Kris Barr, Director of Operations von LiNa. Nachdem man die Prozessdynamik erfolgreich untersucht und einen innovativen Designvorschlag fertiggestellt habe, freue man sich auf die nächsten Schritte in der Mission, nachhaltige, kostengünstige Feststoff-Natriumbatterien zu vermarkten.

Gian Carlo Tronzano, Leiter des e-Mobility Global Competence Center von Comau, kommentiert: „Unser unermüdliches Engagement für die Energiewende passt perfekt zu einem Unternehmen wie LiNa, dessen Vision und technische Kompetenz die Entwicklung von leistungsstarken Energiespeicherlösungen auf Natriumbasis fördern und ermöglichen.“ Es sei eine großartige Gelegenheit für sein Unternehmen gewesen, gemeinsam an der Validierung eines Fertigungsprozessdesigns zu arbeiten, das LiNa auf den Weg zur Industrialisierung seiner Feststoff-Natriumzellentechnologie in größerem Maßstab bringen wird.

Im Frühjahr hatte sich Comau bereits dem EU-finanzierten Projekt Spinmate angeschlossen, in dessen Zuge neue Herstellungstechniken für Feststoffbatteriezellen entwickelt werden. Die Initiative beabsichtigt, als ersten Schritt in Richtung der Großserienfertigung von Feststoffbatteriezellen und -modulen eine skalierbare Pilotlinie zu demonstrieren.

Comau gab seinerzeit an, mit seinem Know-how dieses Vorhaben bereichern und daneben auch die Entwicklung moderner Maschinen für die Montage von Feststoffzellen vorantreiben zu wollen. Ergänzend will die Stellantis-Tochter neue proprietäre Algorithmen für die Gestaltung von Zellfertigungsanlagen kreieren.

Der Projektname Spinmate steht übrigens für „Scalable and sustainable Pilot line based on INnovative MAnufacturing TEchnologies towards the industrialization of Solid-State Batteries for the automotive sector“, übersetzt also „Skalierbare und nachhaltige Pilotlinie auf der Grundlage innovativer Fertigungstechnologien zur Industrialisierung von Festkörperbatterien für den Automobilsektor“. Das Projekt startete 2022, hat eine Laufzeit von vier Jahren, ein Budget von knapp 7 Millionen Euro und wird im Rahmen des EU-Forschungs- und Innovationsprogramms Horizon 2020 bezuschusst. Konsortiumsführer von Spinmate ist Avesta Battery & Energy Engineering.

Comau bezeichnet sich selbst als Spezialist automatisierter Fertigungssysteme für Batteriezellen, Module und Komplettpakete. Man sei auch aktiv daran beteiligt, die Lücke zwischen der Prototypenfertigung und der kommerziellen Produktion neuer Batterietechnologien zu schließen, um die Entwicklung von Feststoffbatterien im industriellen Maßstab zu erreichen, so die Italiener.

Die Firma hat ihren Sitz im italienischen Turin und verfügt über ein internationales Netz aus sechs Innovationszentren, fünf sogenannten Digital Hubs und neun Fertigungsanlagen in insgesamt 13 Ländern mit 4.000 Beschäftigten.

2 Kommentare