Fraunhofer IZM arbeitet an effizienterem Wechselrichter

Dieser Wechselrichter soll aufgrund eines optimierten Kühlmanagements bei einer geringeren Betriebstemperatur arbeiten können, wodurch es zu weniger Verlustleistung kommt, so das Fraunhofer IZM. Neben einer längeren Volllastnutzung kann dadurch auch die benötigte Halbleiterfläche verringert werden, was die Kosten für die elektrische Mobilitätswende weiter senken kann.

Die Leistungsfähigkeit eines elektrischen Antriebsstrangs ist stark von dem thermischen Verhalten der Komponenten abhängig – egal ob Elektromotor, Batterie oder eben die Leistungselektronik mit dem Wechselrichter, die den Gleichstrom aus der Batterie in Wechselstrom für den Elektromotor umwandelt. Daher werden bereits in aktuellen Serien-Elektroautos im Wechselrichter Halbleiter aus Siliziumkarbid statt aus reinem Silizium verwendet, da diese effizienter sind und das Bauteil somit kleiner und leichter wird. Da mit dem höheren Wirkungsgrad auch weniger Abwärme entsteht, kann auch das Kühlsystem kleiner und leichter werden, was die Effizienz des Gesamtsystems weiter. verbessert.

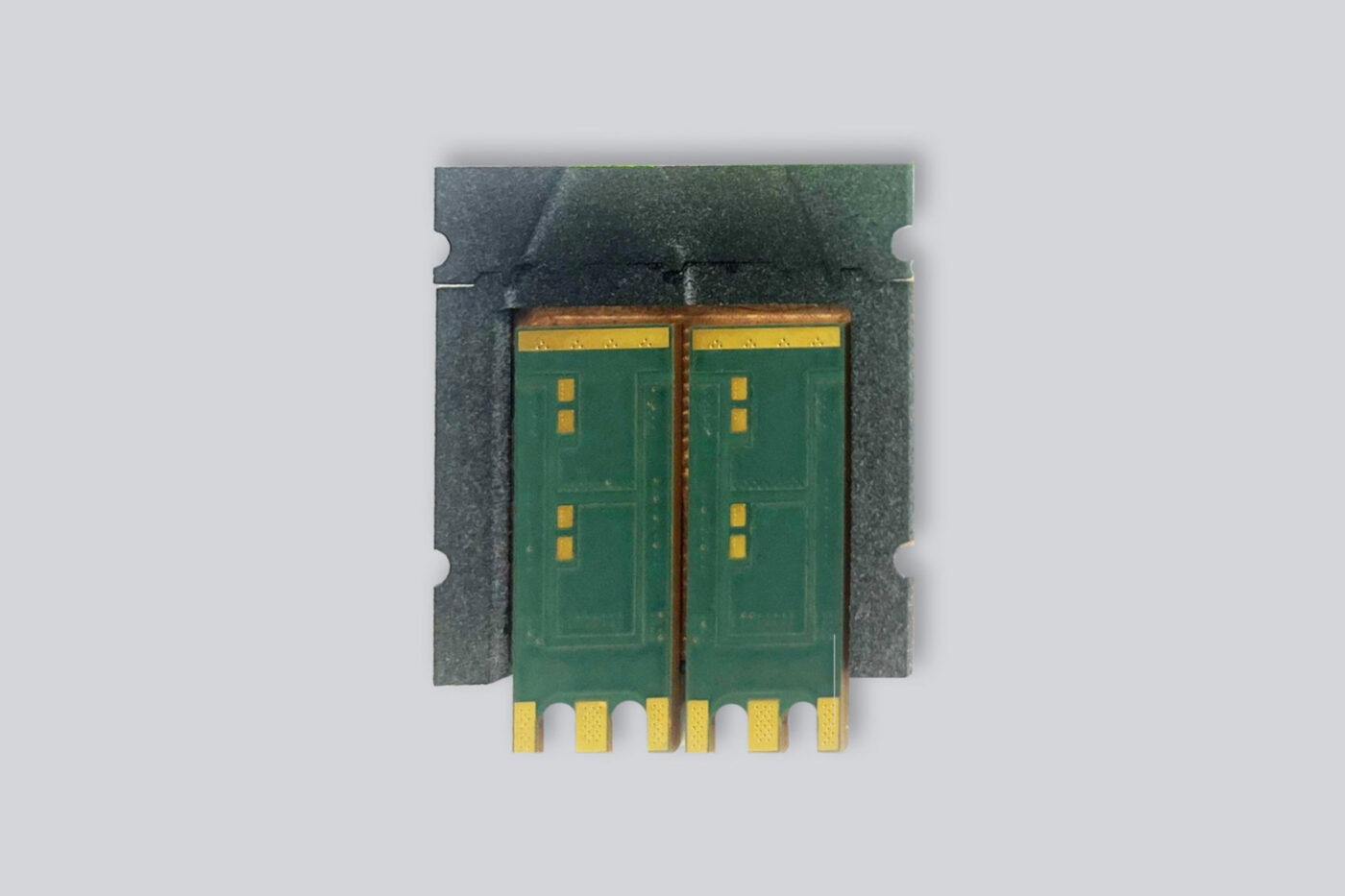

Auch das Fraunhofer IZM setzt auf Transistoren aus Siliziumkarbid, geht aber in deren Verarbeitung einen Schritt weiter: In einem „innovativen Pre-Packaging-Verfahren“ werden an dem Institut zwei dieser SiC-Transistoren direkt auf ein Keramiksubstrat aufgebracht. „Diese Pre-Packages können dann flexibel in herkömmliche Leiterplatten eingebettet werden. Durch die dünne Bauweise und eine Reduzierung der benötigten Materialien gibt es weniger mechanischen Stress und ein einheitlicheres Verformungsverhalten bei Hitzeeinwirkung. Außerdem kann der knappe Bauraum durch die segmentierten Keramiksubstrate optimal ausgenutzt werden, um die spezifischen Anforderungsprofile der Fahrzeugindustrie optimal bedienen zu können“, so das Fraunhofer IZM.

Um die Effizienz weiter zu erhöhen, wurde auch die Kühlung optimiert. Ziel ist es, die Halbleiter und auch passive Bauteile wie Kondensatoren und Kupferleiter möglichst direkt in das Kühlsystem zu integrieren – je besser die Kühlwirkung, desto weniger teures Halbleitermaterial wird benötigt, da die Anordnung der Chips noch kompakter erfolgen kann. Dabei gibt es laut der Mitteilung mehrere Innovationen. Eine davon sind Kühlelemente aus Kupfer, die im 3D-Druck-Verfahren hergestellt werden. „So kann die hervorragende Wärmeleitfähigkeit von Kupfer mit der vollen Flexibilität des 3D-Druckens kombiniert werden, anstatt wie zuvor nur auf Kühlkörper aus Aluminium zugreifen zu können. Im Vergleich zu CNC-Fräsverfahren erlaubt der 3D-Druck eine große Freiheit bezüglich der Gestaltung des Kühlkanals und wiederum eine optimale Ausnutzung des knappen Bauraums“, schreiben die Forscher.

Der Prototyp befindet sich nach der Simulationsphase aktuell im Aufbau. Dieser Wechselrichter soll sich auch durch eine höhere Modularität auszeichnen, da nicht alle Elemente fest miteinander verbunden, sondern in Teilmodulen integriert sind. Diese Teilmodule können auch leichter getauscht und repariert werden, was Ressourcen schont.

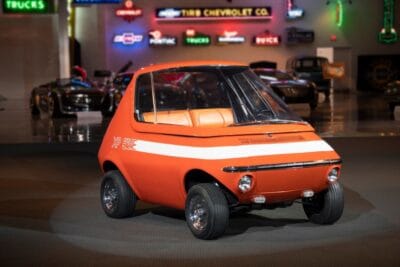

An dem Projekt Dauerpower sind auch der Zulieferer Bosch und Porsche beteiligt. Der Prototyp soll bei Porsche „einen umfangreichen Prüfprozess durchlaufen, um eines Tages auch Wege in die Serienproduktion zu finden“. Mit Porsche als Partner ist der Wechselrichter auf entsprechend hohe Leistungen ausgelegt: Die Komponente soll auf einer Dauerleistung von 720 kW und einen Nennstrom von 900 Ampere kommen.

0 Kommentare