Porsche Engineering feilt an digitalem Batterie-Zwilling

Porsche Engineering ist eine hundertprozentige Tochtergesellschaft der Porsche AG mit Hauptsitz in Weissach und bietet analog zu Porsche Consulting Dienstleistungen für Dritte an. Porsche Engineering hat wie die Consulting-Schwester seine Wurzeln innerbetrieblich, ist aber seit Jahren auf technische Entwicklungsdienstleistungen für einen weiten Kundenkreis spezialisiert.

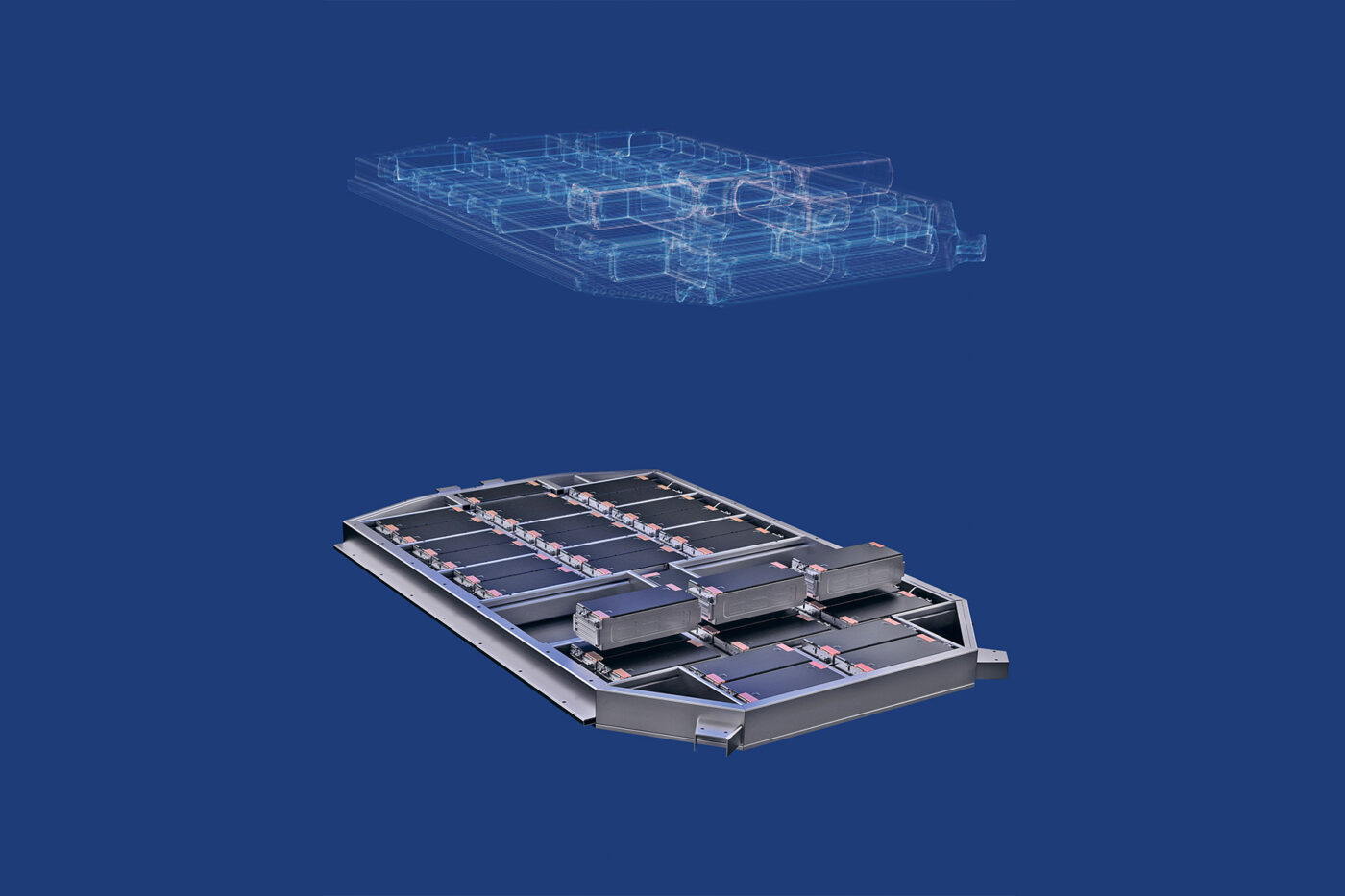

Mit Blick auf die aufkommenden Elektro-Ära bezeichnet Porsche Engineering Batterien als die entscheidende Komponente von E-Fahrzeugen – unter anderem, weil sie ganz bedeutend den Restwert beeinflusst. Um im Detail zu verstehen, wie Batteriezellen und -systeme altern und welchen Einfluss das Nutzungsverhalten auf ihre Lebensdauer hat, entwickelt das Unternehmen seit 2023 einen sogenannten Digitalen Zwilling – und gibt nun einen ersten Zwischenstand bekannt.

„Wir müssen verstehen, wie sich die Zellen langfristig im Feld verhalten – ohne auf langjährige Erfahrungen wie beim Verbrenner zurückgreifen zu können“, erläutert Joachim Schaper, Leiter KI und Big Data bei Porsche Engineering. Der Zwilling soll also den Blick in die Zukunft ermöglichen, indem die digitale Repräsentation der Batterie sich exakt wie das Original verhält und so Aufschluss über den zu erwartenden Alterungsprozess gibt. Außerdem lasse sie sich nutzen, um Lebensdauer und Leistung der Batterie zu verbessern, so das Unternehmen.

KI-Experten von Porsche Engineering an den Standorten Deutschland und Tschechien arbeiten darum mit Hochdruck an dem Thema. Sie geben an, inzwischen Prototypen der elektrochemischen und thermischen Modelle erstellt zu haben, die jetzt mit KI-Analysen kombiniert werden. Und: Aus der Arbeit am Digital Battery Twin sei schon eine erste Funktion hervorgegangen, die „Repair Prediction“. Sie basiert auf einem Machine-Learning-Algorithmus, der die Batteriedaten überwacht und bei Anzeichen von Verschleiß oder Anomalien warnt.

Dazu folgender Hintergrund: Um einen Digitalen Zwilling der Batterie zu erschaffen, braucht man mehrere Datenquellen. Als Basis dient ein sogenanntes Performance-Modul, das das elektrische Verhalten der Batterie vereinfachend beschreibt und auf etablierten Ansätzen (wie dem Resistor-Capacitor-Modell) aufbauen kann. Hinzu kommt ein komplexeres elektrochemisches Modell, das die Vorgänge in der Batteriezelle simuliert. Eine weitere Säule ist das thermische Modell, mit dem sich vorhersagen lässt, wie die Batterie auf Kälte oder Hitze reagiert.

Im Fall von Porsche Engineering fußen diese Modelle überwiegend auf Laborversuchen mit einzelnen Zellen oder Zellmodulen und können nur begrenzt vorhersagen, wie sich die Batterie im Fahrzeug verhält. Deshalb ziehe man reale Felddaten hinzu, so das Unternehmen: „Sie stammen aus Testfahrzeugen oder von Prüfständen, auf denen Zellen vermessen werden. Ergänzt werden sie mit Daten aus der Flotte, sofern die Kunden an einem Datenaustauschprogramm teilnehmen.“ Mithilfe der Felddaten werden KI-Algorithmen darauf trainiert, Muster im Nutzungsverhalten der Kunden zu erkennen. Temperatur- oder Spannungsabweichungen in einzelnen Zellen etwa können auf frühzeitigen Verschleiß und Anomalien hindeuten.

Allerdings gibt Porsche Engineering an, dass eine KI nur das erkennen könne, wozu auch eine Datenbasis im Feld vorliegt. Aussagen zu langfristigen Alterungseffekten könne sie nicht treffen, da kaum ein E-Fahrzeug auf der Straße älter als vier Jahre ist. Deshalb führen die Ingenieure von Porsche Engineering beide Welten zusammen: „Der Erfolg liegt in der Kombination bestehender modellbasierter Bausteine mit KI-Methoden“, erklärt Adrian Eisenmann, Entwicklungsingenieur bei Porsche Engineering.

Einige Startups konzentrieren sich bereits ausschließlich auf die Analyse von Batteriedaten. Doch nur Zellen und Module zu betrachten, reicht aus Sicht vom Porsche Engineering nicht aus: „Man braucht auch umfassendes Wissen über die Vorgänge im Fahrzeug“, betont Leiter Joachim Schaper, der sein Unternehmen in beiden Welten zu Hause sieht: „Die Ingenieure haben zum Beispiel große Teile des Batteriemanagementsystems der Porsche E-Fahrzeuge sowie Pulswechselrichter für den Antrieb entwickelt. Gleichzeitig beschäftigt Porsche Engineering hoch spezialisierte Battery Data Scientists.“

Als Fernziel bezeichnet das Unternehmen, nicht nur einen generellen Digital Battery Twin zu erschaffen, sondern in Zukunft auch eine digitale Repräsentanz individueller Fahrzeugbatterien. „Sie könnte in der Cloud laufen und dem Kunden auf Wunsch Hinweise geben, wie er mit seinem Verhalten die Lebensdauer der Batterie verlängern kann, ohne dass die Fahrleistung leidet“, so Posche Engineering. Einige Faktoren, die sich positiv auf die Haltbarkeit auswirken, seien bekannt: Der Ladezustand (State of Charge, SoC) sollte konstant zwischen 30 und 70 Prozent gehalten und extreme Außentemperaturen vermieden werden. Doch das sind nur wenige Faktoren von vielen: „Batteriealterung ist ein komplexes Zusammenspiel vieler Faktoren, die gerade im Feld nur schwer zu trennen sind.“

Denkbar ist aus Sicht der Porsche-Ingenieure sogar, mithilfe des digitalen Doppelgängers in Zukunft das Fahrzeug zu personalisieren: „Man könnte künftig den Fahrstil des Kunden auf Wunsch analysieren und die Parameter im Batteriemanagementsystem so ändern, dass der Verschleiß minimiert wird.“ Außerdem könnten Digital Twins künftig wichtige Erkenntnisse für die Entwicklung neuer Batterien liefern – möglicherweise auch außerhalb der Automobilindustrie. „Wissen über die Zellen ließe sich auch auf Lkw, E-Bikes und Boote übertragen“, gibt Schaper als Beispiel.

0 Kommentare