Neuer eCampus: Mercedes bündelt Batterieentwicklung in Stuttgart

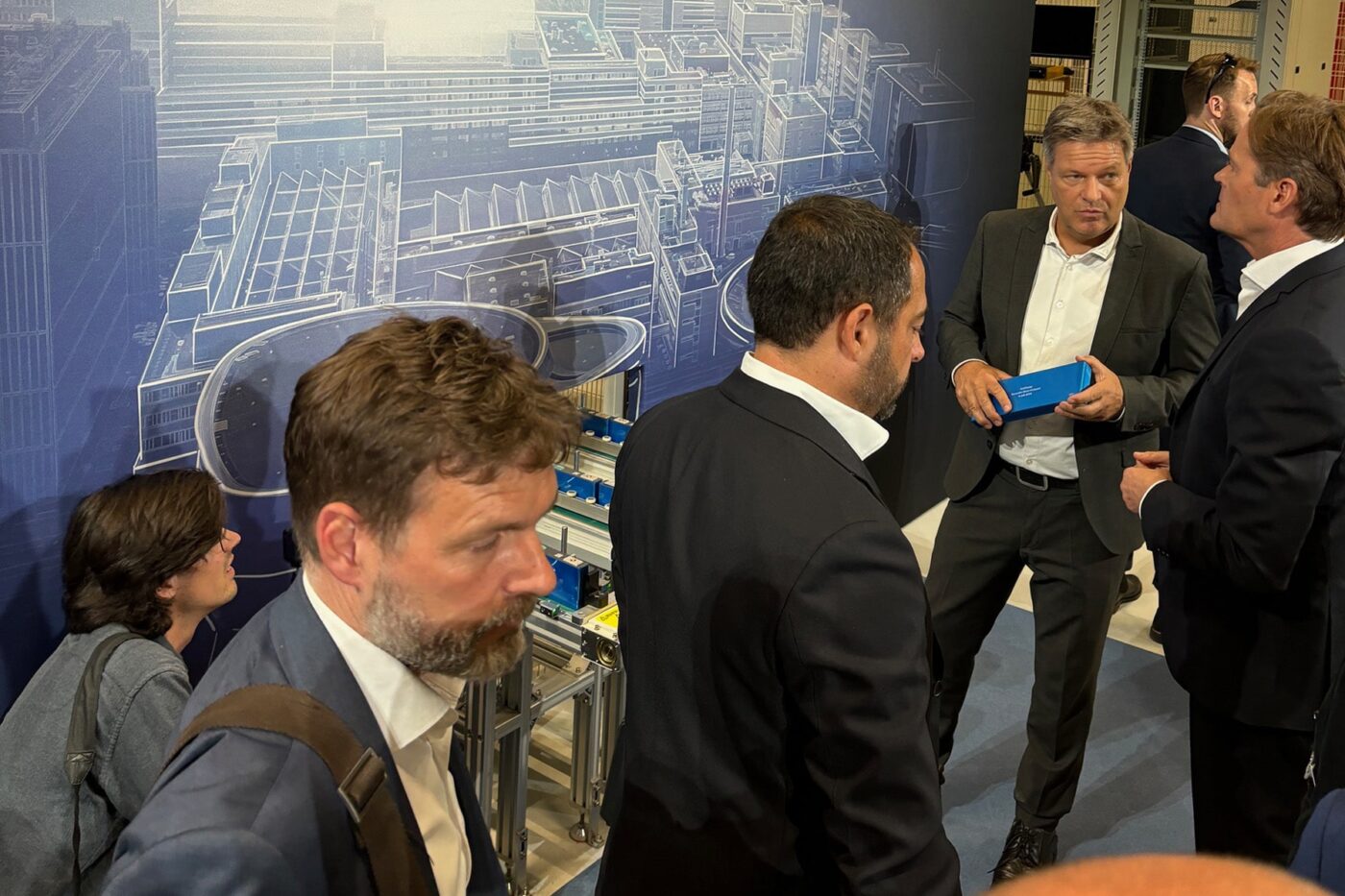

Den Anfang macht – natürlich – Ola Källenius. Der Vorstandsvorsitzende von Mercedes-Benz beschwört zur Eröffnung des eCampus den Pioniergeist der Gründerväter des Autoherstellers. Denn dort, wo bereits 1907 ein Gebäude zur Produktion von Nocken- und Kurbelwellen entstand, befindet sich nun die nagelneue Anlage zur Batterieproduktionsforschung. Und das ist schon das Stichwort. Zum kommunikativen Zick-Zack-Kurs der vergangenen Wochen im Hinblick auf den Ausstieg aus dem Verbrennungsmotor sagt Källenius nun: „Mercedes-Benz setzt auf Null-Emissionen. Das will ich unterstreichen. Wir schaffen die Voraussetzungen, um vollelektrisch zu werden.“ Man wolle „unvermindert die Investitionen vorantreiben“, daran habe sich „nichts verändert“. Und doch schränkt der Mercedes-CEO ein: Wenn der Kunde bis in die 2030er Jahre zögert, werde man ihm auch weiterhin „den perfekten Mercedes“ bauen. Also doch noch ein bisschen Kurbelwelle. „Aber der Zielbahnhof ist Null-Emissionen“, bekräftigt Källenius schließlich.

Den Ball auf nimmt diesbezüglich Robert Habeck von den Grünen. Die „manchmal irrlichternde politische Debatte“ rund um die Transformation müsse aufhören. „Wenn wir jetzt zaudern und Zeit verlieren, dann werden wir am Ende auch den Wettbewerb verlieren“, sagt der Wirtschaftsminister. Die anderen Wirtschaftsräume zögerten nicht. „Der Wettbewerb um die besten Antriebstechnologien ist in vollem Gange“, sagt Habeck. Im Kern gehe es um Wettbewerbsfähigkeit. Die Nachfrage will er mit Sonderabschreibung für Elektroautos ankurbeln.

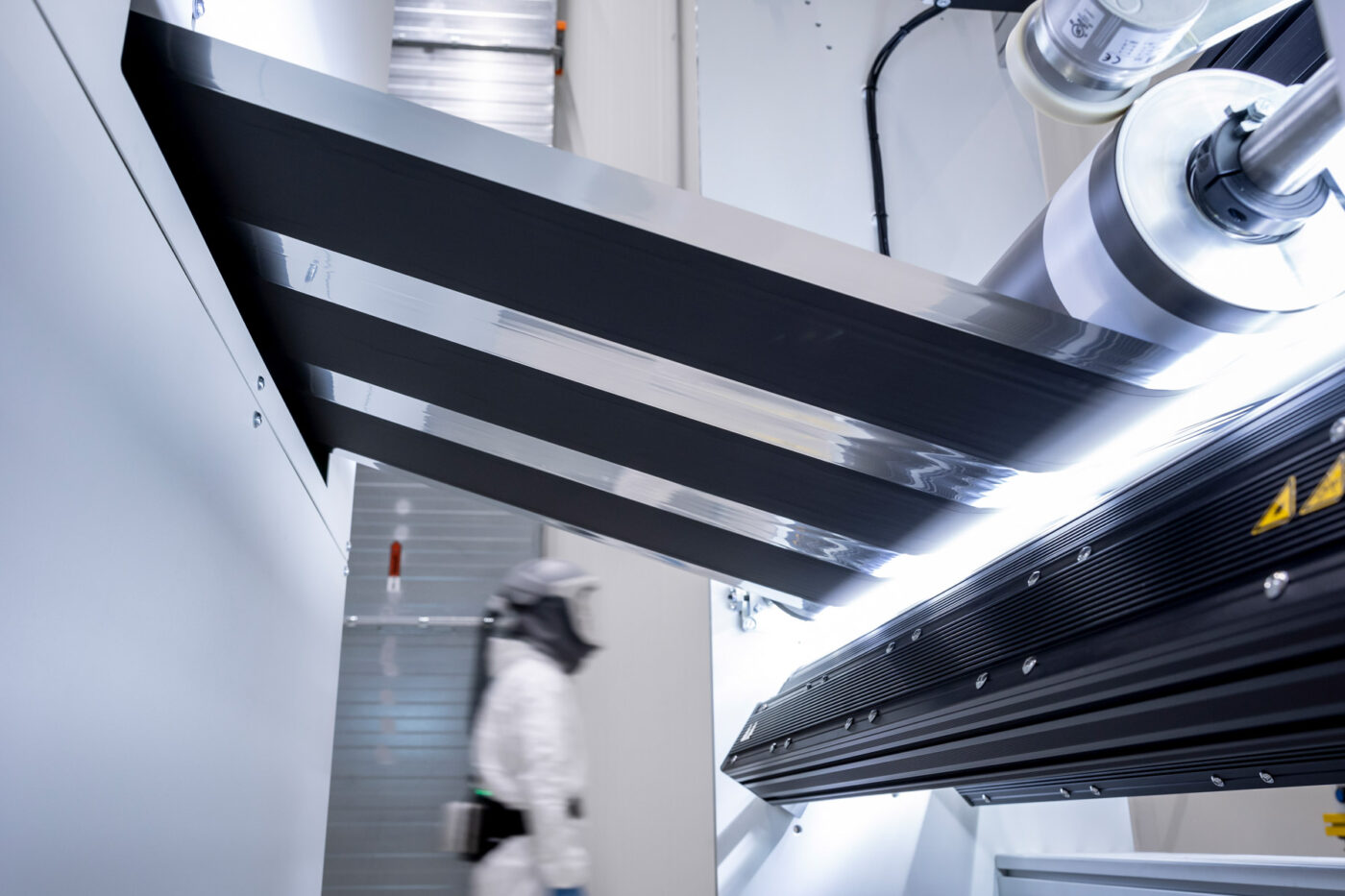

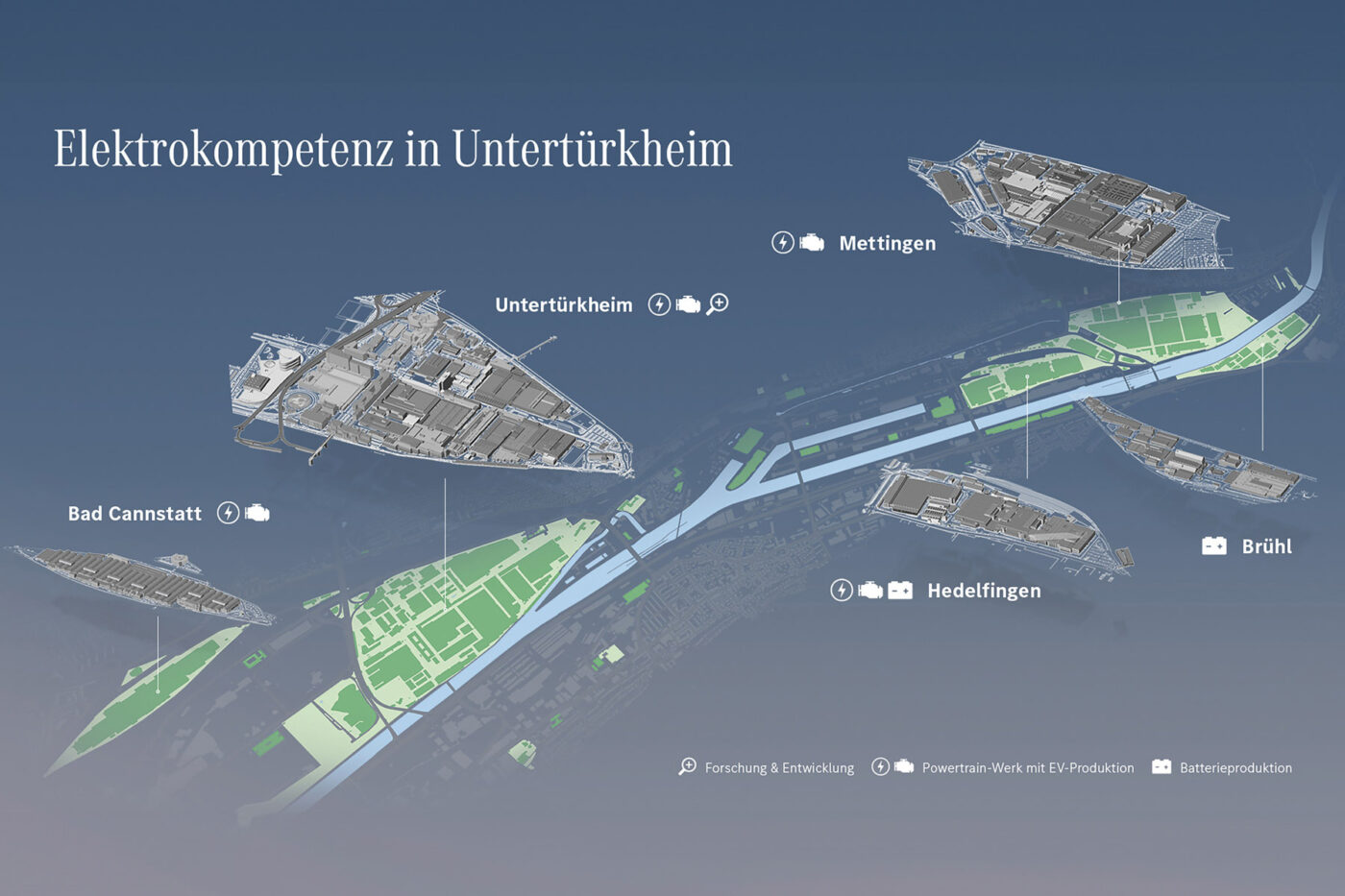

In Untertürkheim wurde für einen dreistelligen Millionenbetrag etwa das „Industrial Cell Lab“ eingerichtet. Wie der Name bereits klar macht, soll es hier vor allem um die Industrialisierung der Zellen gehen, Mercedes will in dem Labor die komplette Produkt- und Prozesskette der Zellentwicklung und -fertigung abdecken – und so „den Kompetenzaufbau für einen wirtschaftlichen Herstellungsprozess“ ermöglichen. Das klingt ein wenig nach der Strategie der Konkurrenz aus München, wo ein eigenes „Kompetenzzentrum Batteriezelle“ seit mehreren Jahren in Betrieb ist und das „Kompetenzzentrum Batterieproduktion“ in Parsdorf nahe München seit dem vergangenen Oktober eigene Zellmuster produziert.

„Der Prozess der Batteriefertigung hat einen großen Einfluss auf die Leistungsfähigkeit“, betont denn auch Mercedes-Entwicklungsvorstand Markus Schäfer zur Eröffnung. „Unser Ziel lautet: Kosten runter um mehr als 30 Prozent – und Performance rauf.“ Für Schäfer ist klar, dass es ohne großes Know-how rund um den Herstellungsprozess bei der Batterieproduktion nicht mehr geht. Mehrfach ist bei ihm von der „perfekten Zellauslegung mit Mercedes-Benz-DNA“ die Rede.

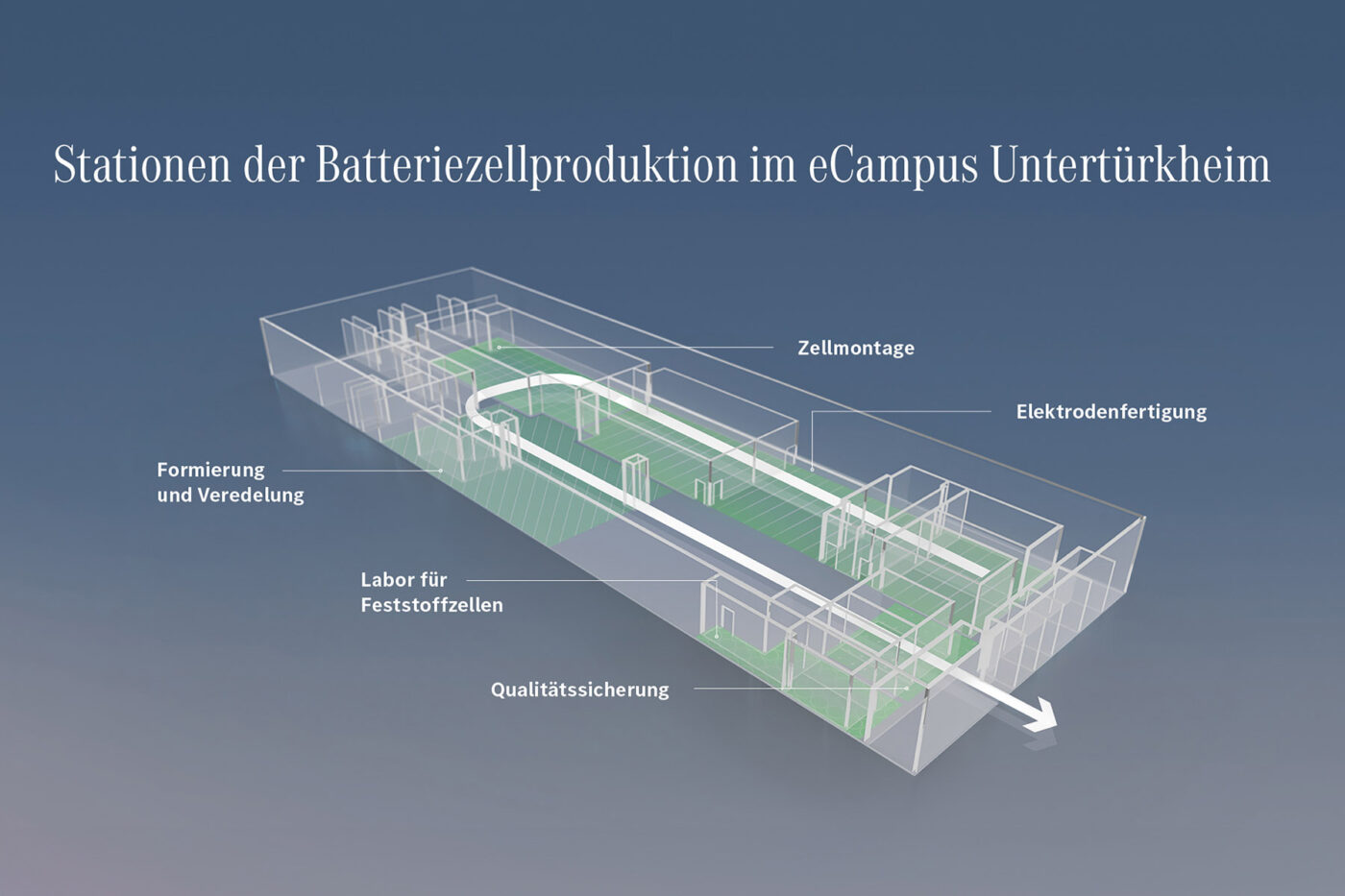

In dem „Industrial Cell Lab“ will Mercedes auf „modernsten Produktionsanlagen“ Batteriezellen im industriellen Maßstab fertigen und testen können, die Kapazität wird mit „mehreren zehntausend Zellen jährlich“ angegeben. Dabei sollen automatisierte und manuelle Arbeitsschritte von der Elektrodenfertigung über die Zell-Assemblierung samt Elektrolyt-Befüllung und Formierung bis hin zur „Veredelung aller Herstellungsschritte für Batteriezellen“ abgedeckt werden.

Mercedes setzt auf heimische Partner

„Schauen Sie sich hier mal um“, sagt Uwe Keller, Director Battery Development der Mercedes-Benz AG im Gespräch mit electrive und verweist auf ein großes Dürr-Logo unter der Decke. „Uns war es wichtig, die Prozesse mit heimischen Partnern weiterzuentwickeln.“ Dieser Hinweis ist nicht ganz unwichtig, bringen doch viele chinesische Batteriehersteller auf ihrem Weg nach Europa auch ihre chinesischen Maschinenbauer mit.

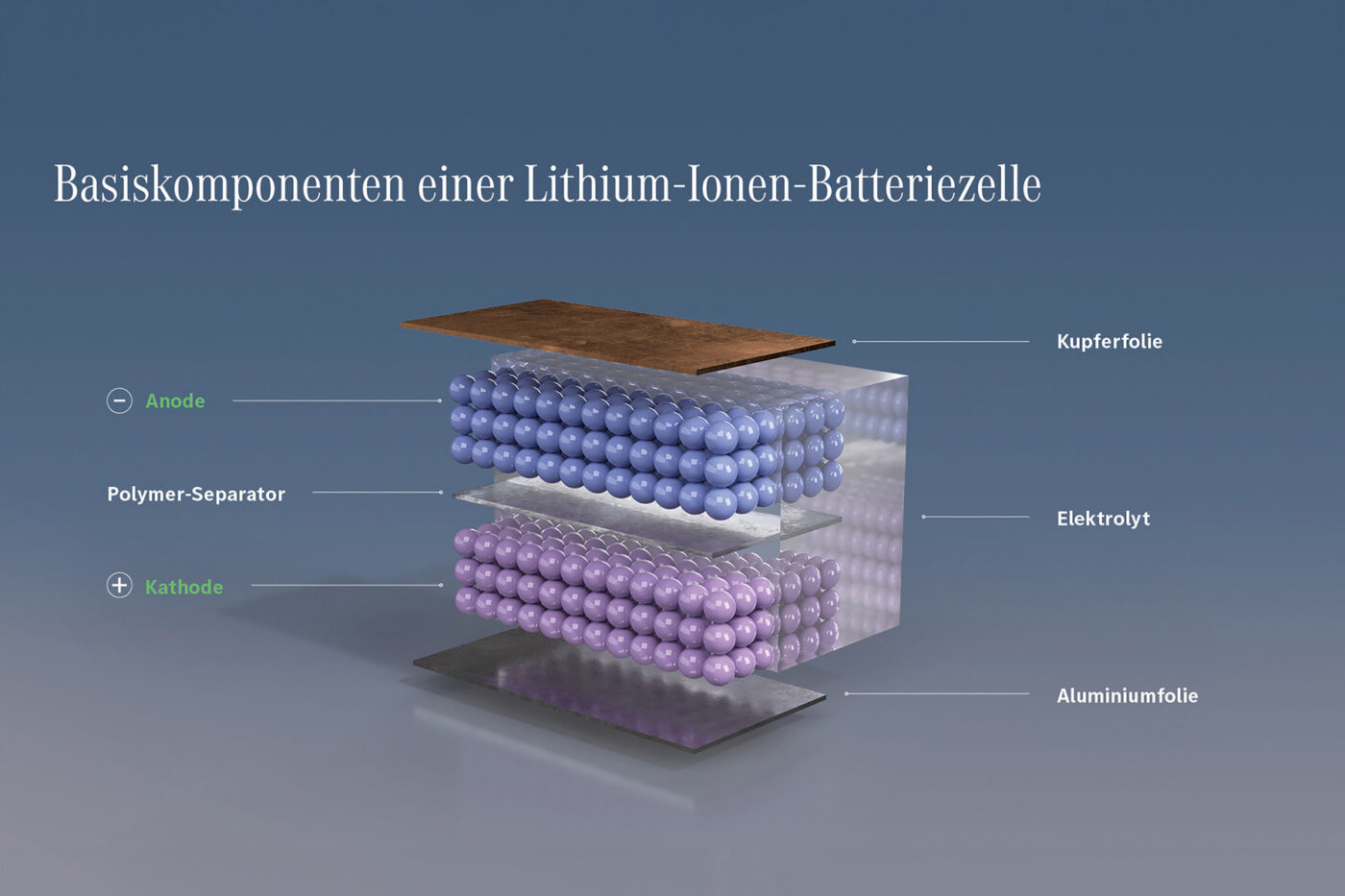

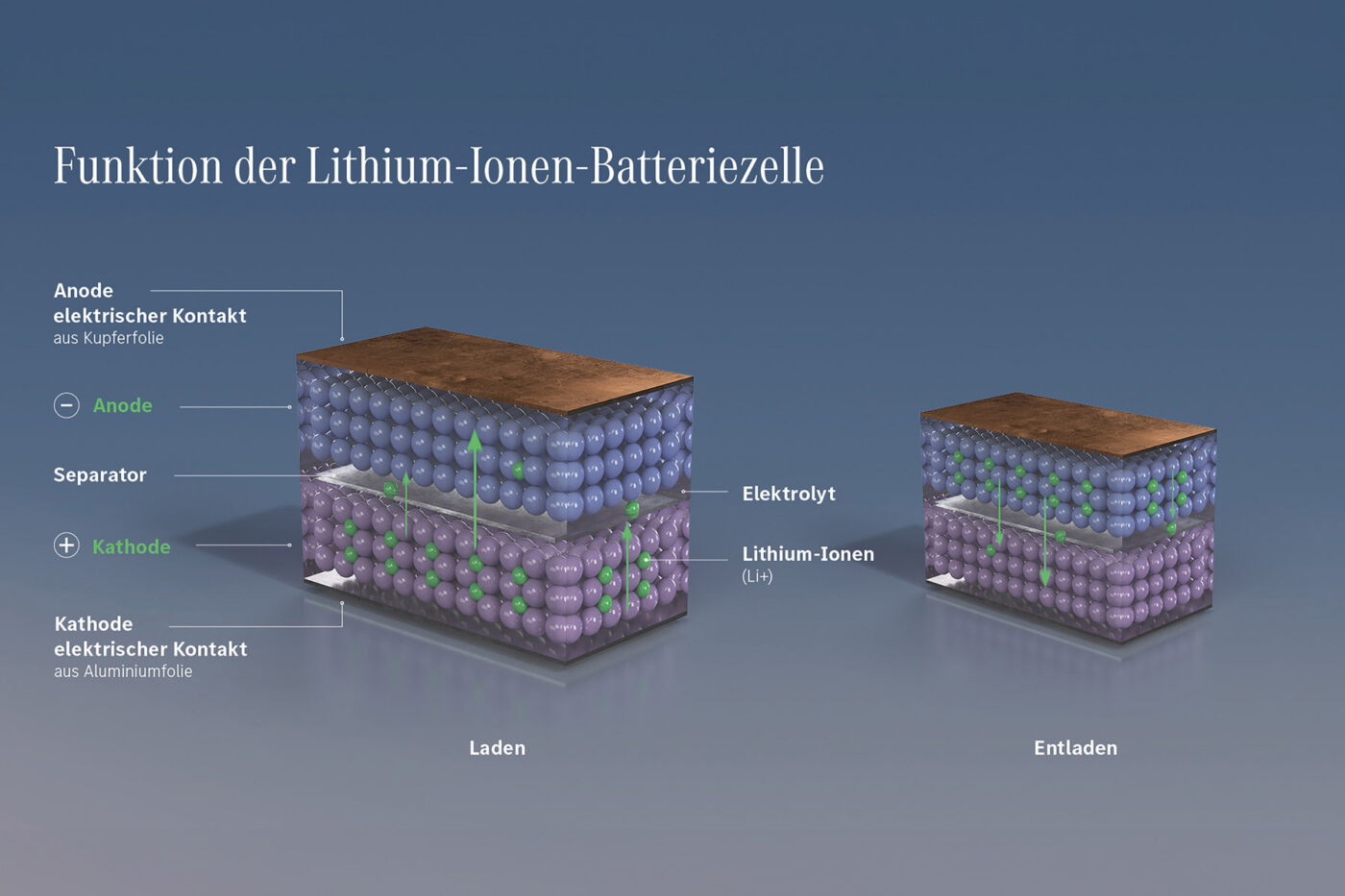

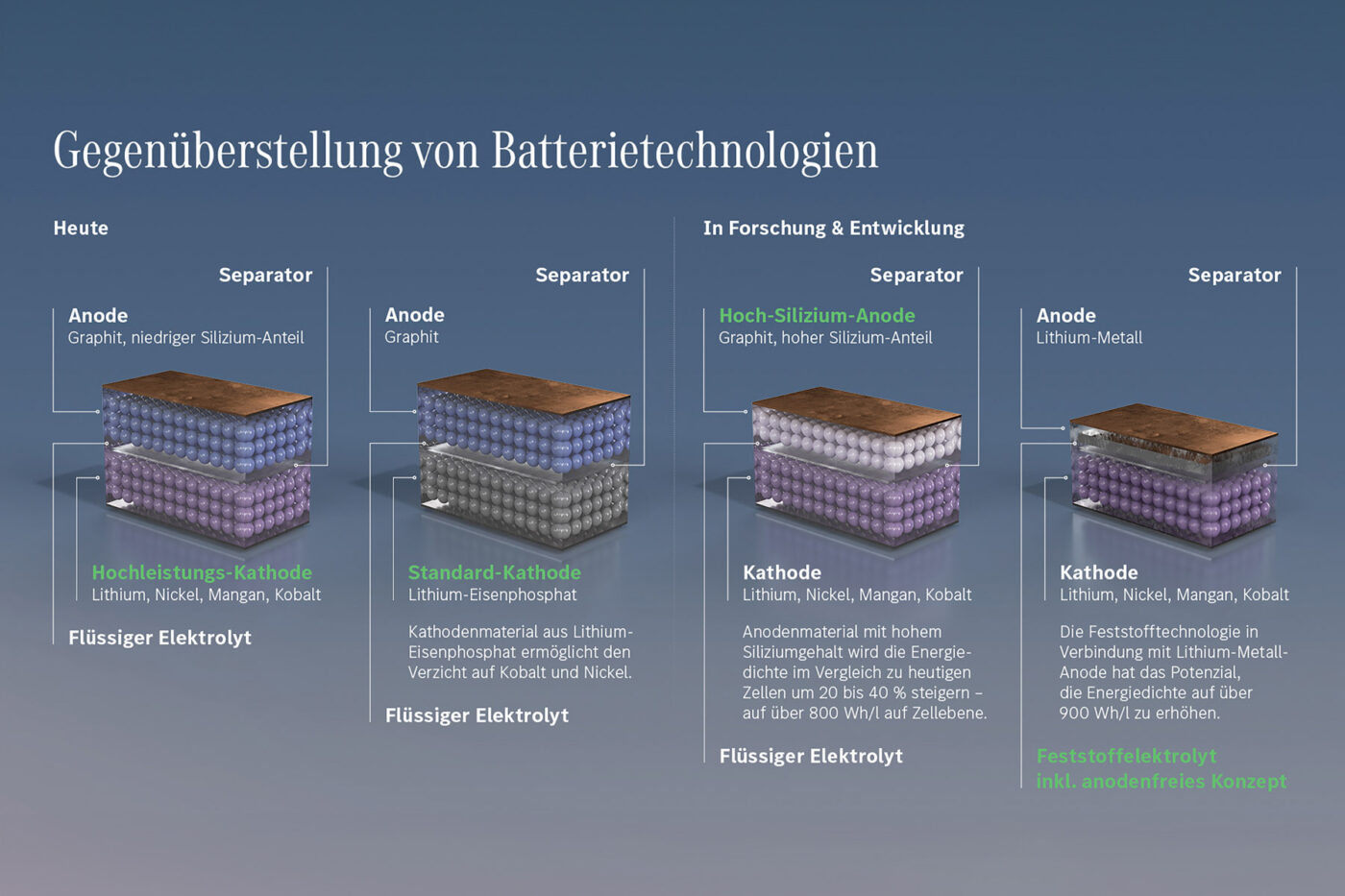

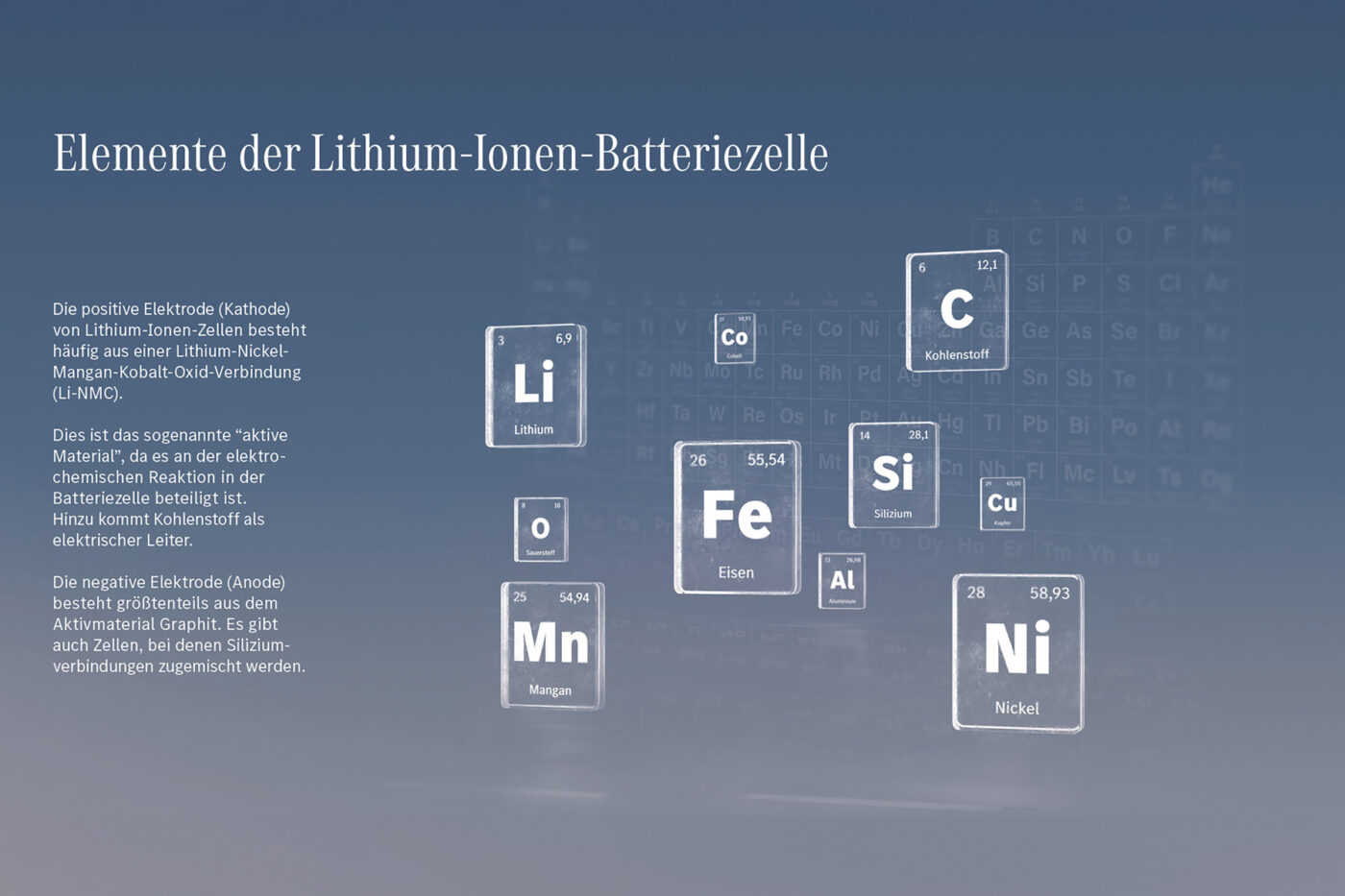

Die Stuttgarter wollen übrigens nichts weniger als „einzigartige“ Zellen, die sich mit einer hohen Energiedichte, ihrer Schnelllade- und Leistungsfähigkeit von der Konkurrenz abheben sollen. Dabei wird es aber nicht die eine Mercedes-Zelle geben, es sollen vielmehr „unterschiedliche Ausprägungen der Zellchemie“ entwickelt werden, so das Unternehmen. Mercedes arbeitet „unter anderem an Lithium-Ionen-Zellen mit Hochenergie-Anoden auf Basis von Siliziumkompositen und innovativer kobaltfreier Kathoden-Chemien sowie an der Feststoffbatterietechnologie“. Dafür werden auch einige konkrete Entwicklungsziele genannt: Mit den Hochsiliziumanoden und Feststoffelektrolyten soll die Energiedichte auf bis zu 900 Wh/l gesteigert werden.

Aber: Mercedes betont auch, dass der Herstellungsprozess der Zelle „großen Einfluss“ auf die Qualität der Batterie hat. Daher habe man „den Anspruch, nicht nur die chemische Zusammensetzung der Zellen zu kontrollieren, sondern auch den industriellen Herstellungsprozess“. Eine Erkenntnis, die in Stuttgart offenbar lange reifen musste. Die Batterie ist eben doch kein reines Zulieferer-Teil, sondern eine wettbewerbsrelevante Komponente, bei der Mercedes neben der Entwicklung auch die Produktion beeinflussen will – und jetzt im Wettrennen mit der Konkurrenz und vor allem den innovativen Zellherstellern Knowhow aufbauen muss.

Kein Zweifel an der Batterie-Zukunft lässt Baden-Württembergs Ministerpräsident aufkommen: „Bei allem Rumgenörgle, das wir immer noch hören: Die Elektromobilität wird kommen und sich durchsetzen. Ich bin sogar überzeugt, dass sie technologisch unschlagbar ist“, brüllt Winfried Kretschmann in seiner Eröffnungsrede regelrecht ins Pult-Mikrofon. Gefragt seien Fortschritt und Mut, aber auch Investitionen in die Infrastruktur. „Hier in Baden-Württemberg haben wir schon immer die besten Autos gebaut – und das werden wir auch weiter tun“, so Kretschmann trotzig.

Bei Mercedes wird man das gerne hören. Das nun in Betrieb genommene „Industrial Cell Lab“ ergänzt die beiden bereits bestehenden Batterie-Labore von Mercedes: Im „Chemistry Lab“ werden neuartige Zellchemien und fortschrittliche Zelldesigns entwickelt und evaluiert – hier erfolgt also die Arbeit an den Kathoden, Anoden und (Fest-)Elektrolyten. Im „Flexible Cell Lab“ werden die Neuentwicklungen im automobilen Pouchzellen-Format produziert und getestet, allerdings im kleineren Prototypen-Maßstab. Überzeugt dort eine Neuentwicklung aus dem „Chemistry Lab“ in den Prototypen-Tests, geht es danach in das „Industrial Cell Lab“, um die Produktionsprozesse zu verfeinern und auf eine Volumenfertigung bei einem Batteriehersteller vorzubereiten.

Weniger Nockenwelle, mehr (eigene) Batterie

Die Kapazitäten hierfür sollen weiter ausgebaut werden: Denn neben dem 10.000 Quadratmeter großen „Industrial Cell Lab“ der nun in Betrieb genommenen Bauphase soll in einer zweiten Stufe bis Ende des Jahres ein Neubau mit weiteren 20.000 Quadratmetern Fläche fertiggestellt werden. Dort entsteht unter anderem eine „Batteriefabrik zur Produkt- und Prozessentwicklung“. Diese Anlagen sollen ausdrücklich dazu dienen, den Reifegrad für die industrielle Großserienproduktion abzusichern – und soll nicht den Einstieg von Mercedes-Benz in eine eigene Batterie-Volumenproduktion darstellen.

Was bei der Eröffnung des eCampus unisono gefördert wird, ist eine „Can-Do-Mentalität“. So formuliert es jedenfalls Ola Källenius. Bundeswirtschaftsminister Habeck sieht es ähnlich: Es sei nicht die Zeit, „immer nur mit hängenden Schultern auf die Lage zu schauen“, sondern anzupacken. Ein Thema sei bereits abgeräumt: „Das Ladesäulennetz ist dicht und wird immer dichter. Da muss sich niemand mehr Sorgen machen“, so Habeck. Man kann das als indirekte Forderung an die Industrie lesen, endlich mehr Elektroautos auf die Straßen zu bringen. Auf den Punkt bringt es der Landesvater: „Haben Sie Mut und setzen Sie ihn um“, ruft Winfried Kretschmann den Gästen der Eröffnung des eCampus zu. Wenige Minuten später startet er mit Habeck und Källenius den Betrieb. Und das bedeutet am Ende: weniger Nockenwelle und mehr Batterie-Zukunft aus dem Zentrum des Mercedes-Werks in Stuttgart-Untertürkheim.

4 Kommentare