HaPiPro2: Forschungsprojekt zu effizienter E-Motor-Produktion endet

Im Rahmen des 2021 gestarteten Projekts hatten der PEM und Industriepartner wie Ford, Engiro, Thyssenkrupp Systems Engineering, AMS Anlagenbau und Berg & Co. Spanntechnik ein Konzept zur flexiblen und nachhaltigen Fertigung von Elektromotoren entwickelt und erprobt. Hierfür wurde in einer Forschungsanlage auf dem Werksgelände von Ford in Köln-Niehl eine prototypische Demonstrationslinie errichtet.

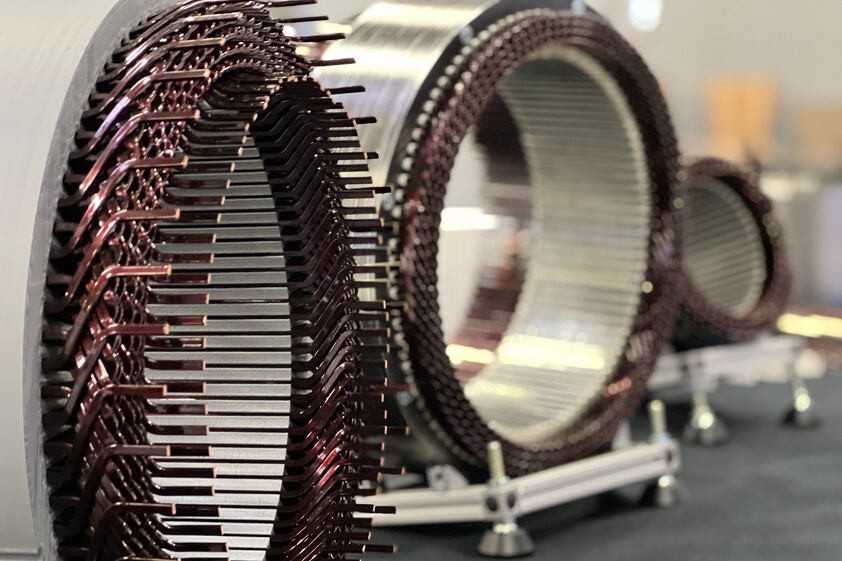

Auf dieser Fertigungslinie wurden unterschiedliche Stator-Varianten mit gleichbleibenden Prozesstechnologien und Produktionsanlagen hergestellt, um die Wirtschaftlichkeit der Stator-Fertigung langfristig zu steigern. Laut der Mitteilung ist es dem Konsortium auch gelungen, auf derselben Produktionslinie Hairpin-Statoren sowohl für Pkw als auch für schwere Nutzfahrzeuge wie Elektro-Lkw herzustellen. „Es ist möglich, die Kette der Produktionsprozesse so zu gestalten, dass die Fertigung von E-Motor-Statoren variantenflexibel und damit deutlich effizienter wird“, sagt PEM-Leiter Professor Achim Kampker zum Abschluss von HaPiPro2.

Die Abkürzung bezieht sich auf die Hairpin-Technologie, eine Drahtwickelmethode, die bei der Fertigung von E-Motoren angewendet wird. Im Vergleich zu gewickeltem Kupferdraht wird bei den Haarnadel-artig geformten Kupferstäben der Füllgrad an leitendem Material im Motor erhöht, womit die Leistungsdichte steigt.

Der PEM kündigt an, auch nach Abschluss des mit 5,3 Millionen Euro vom Land Nordrhein-Westfalen geförderten Projekts weiter an der Produktion von Elektromotoren und deren Optimierung zu arbeiten. „Neben einem Ausbau der Infrastruktur für die E-Motor-Komponente ‚Rotor‘ stehe nun vor allem auf dem Plan, Digitalisierungssysteme entlang der Produktionsprozesskette zu implementieren. Digitale Hilfsmittel wie „Predictive Maintenance“ und vorausschauende Prozessparameterregelung seien dazu geeignet, die Effizienz zahlreicher Herstellungsschritte erheblich zu verbessern“, teilt der PEM mit. Zudem solle die im Zuge des Projekts errichtete prototypische Stator-Fertigungslinie künftig einen „digitalen Zwilling“ zur nachgelagerten Prozess- und Produktionssimulation erhalten.

3 Kommentare