Daimler Truck nimmt Battery Technology Center in Betrieb

Die Eröffnung in Mannheim erfolgte nun rund ein Jahr nach dem Richtfest. Auf einer Fläche von gut 10.000 Quadratmetern soll „Produkt- und Prozessentwicklung für Batterie-elektrische Nutzfahrzeuge von Daimler Truck erbracht“ werden, wie das Unternehmen mitteilt. Genau dabei soll das BTC helfen, da Entwicklung und Produktion miteinander verbunden werden. Angekündigt wurde das Projekt im Mai 2022 als Teil einer strategischen Partnerschaft von Daimler Truck und dem Maschinenbauer Manz.

Konkret besteht das BTC aus zwei Bereichen. Im einen Fall werden Batteriezellen, die speziell auf die Anforderungen schwerer Nutzfahrzeuge ausgelegt sind, im Prototypen-Maßstab hergestellt. Im anderen werden Batteriepakete prototypisch aufgebaut, um sie auf Prüfständen und in Testfahrzeugen zu erproben. So bereiten sich Daimler Truck und speziell der Standort Mannheim auf die künftige Serienfertigung vor, die im Zuge der Einführung der nächsten Lithium-Ionen Batteriegeneration für die zweite Hälfte des Jahrzehnts im Werk geplant ist.

Das BTC, das zum Richtfest 2023 noch als InnoLab Battery bezeichnet wurde, befindet sich größtenteils in einem Bestandsgebäude mit der Gebäudenummer 18 – bis 2020 fand dort die Zerspanung für Zylinderkurbelgehäuse und Schwungräder statt. Die Halle 18 wurde 1952 erbaut und erstreckt sich über 7.500 Quadratmeter. Für den Umbau zum BTC wurde es entkernt, umfassend saniert und um einen gut 3.000 Quadratmeter großen Anbau erweitert. Später wurden dann über 60 neue Anlagen aufgebaut, um die relevanten Prozesse der Zell- und Pack-Herstellung abzubilden.

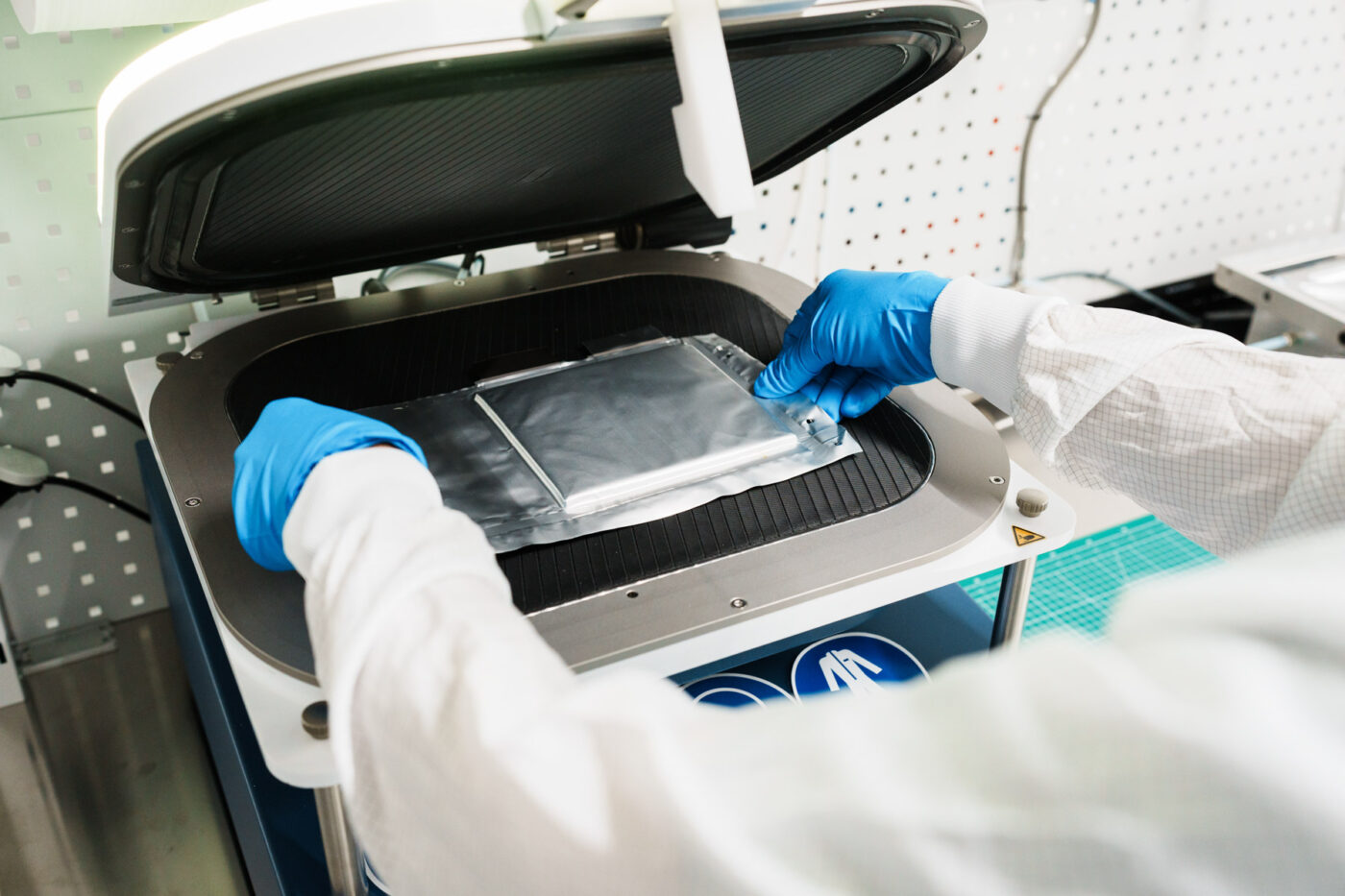

Dabei werden nicht nur zugelieferte Vorprodukte zu Batteriezellen verarbeitet, Daimler Truck will im BTC auch die Elektroden selbst beschichten, „um dort umfangreiche Erkenntnisse zur Zellchemie zu gewinnen“. Dafür soll mit verschiedenen „Rezepturen“ experimentiert werden, um Zellen mit unterschiedlichen Eigenschaften zu erhalten und zu erproben. Aus den eigens beschichteten Elektroden können sowohl Pouch- als auch prismatische Zellen gefertigt werden, um zum einen flexibel zu bleiben und zum anderen das Knowhow zum Herstellungsprozess sowie zur Stückzahlskalierung aufzubauen.

Auf der Pilotlinie für die Batteriepaket-Fertigung sollen die Prozesse hierfür optimiert werden. Die Zellen (unterschiedlicher Bauart oder Zellchemie) werden in Batteriemodulen zusammengefasst, diese werden dann zu den Battereipaketen zusammengesetzt, die letztendlich ins Fahrzeug verbaut werden. Dabei müssen auch Komponenten wie die Kühlung und das Batteriemanagement berücksichtigt werden.

„Die Eröffnung des Battery Technology Centers ist ein wichtiger Schritt für die Elektrifizierung unseres Produktportfolios – und ein weiterer Meilenstein in der Innovationsgeschichte des Standorts Mannheim“, sagt Andreas Gorbach, das für Truck technology verantwortliche Vorstandsmitglied des Unternehmens. „Wir haben entschieden, die Montage der zukünftigen Batteriegeneration selbst zu übernehmen und somit wichtige Wertschöpfung im eigenen Haus zu behalten. In und für Europa werden wir das im Mercedes-Benz Werk Mannheim tun und stärken damit weiter das Zukunftsbild des Standorts.“

Vor nicht einmal zwei Wochen hatte Daimler Truck im Werk Gaggenau das „Technikum“ als Entwicklungszentrum für Elektromotoren eröffnet. Auch dort sollen Prototypen entwickelt und aufgebaut werden, um dabei auch die Produktionsprozesse zu optimieren.

0 Kommentare