Honda eröffnet Pilotproduktion für Festkörperbatterien

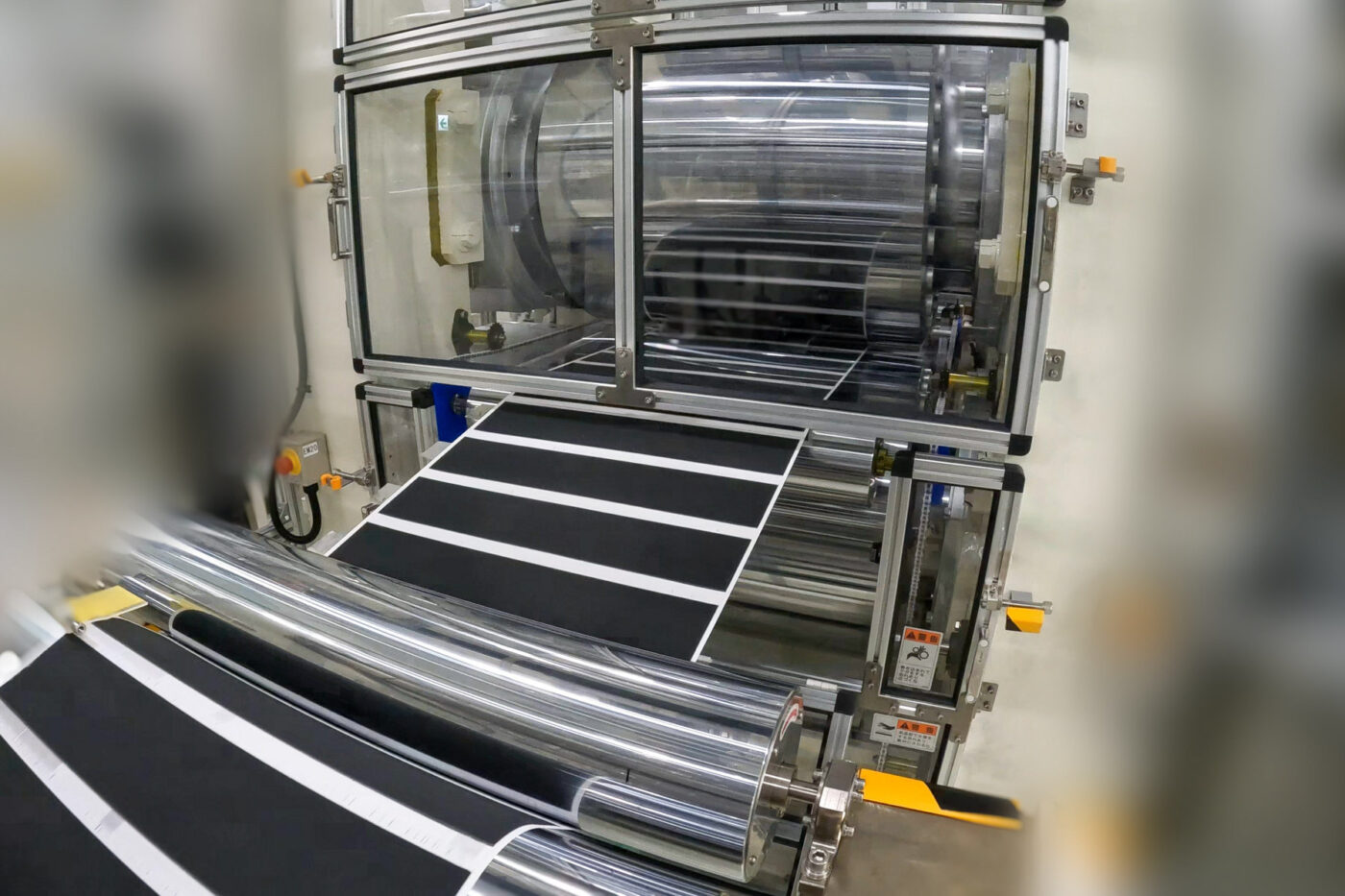

An dem Zeitplan, die eigene Festkörper-Batteriezelle in der zweiten Hälfte dieses Jahrzehnts auf den Markt zu bringen, halten die Japaner fest. Dabei soll die neue Anlage in Sakura helfen: Die Demonstrationslinie bilde „die für die Massenproduktion erforderlichen Prozesse“ nach, so Honda. „Die Demonstrationslinie hat eine Gesamtfläche von ca. 27.400 Quadratmetern und ist mit Einrichtungen und Geräten ausgestattet, die eine Überprüfung jedes Produktionsprozesses ermöglichen, einschließlich Wiegen und Mischen von Elektrodenmaterialien, Beschichten und Walzenpressen der Elektrodenanordnung und Bildung von Zellen sowie Montage des Moduls.“

Der Bau des Gebäudes an sich wurde demnach im Frühjahr abgeschlossen, seitdem wurden die Produktionsmaschinen und Messinstrumente installiert und kontrolliert. Die Batterieproduktion auf der Pilotlinie will das Unternehmen im Januar 2025 aufnehmen.

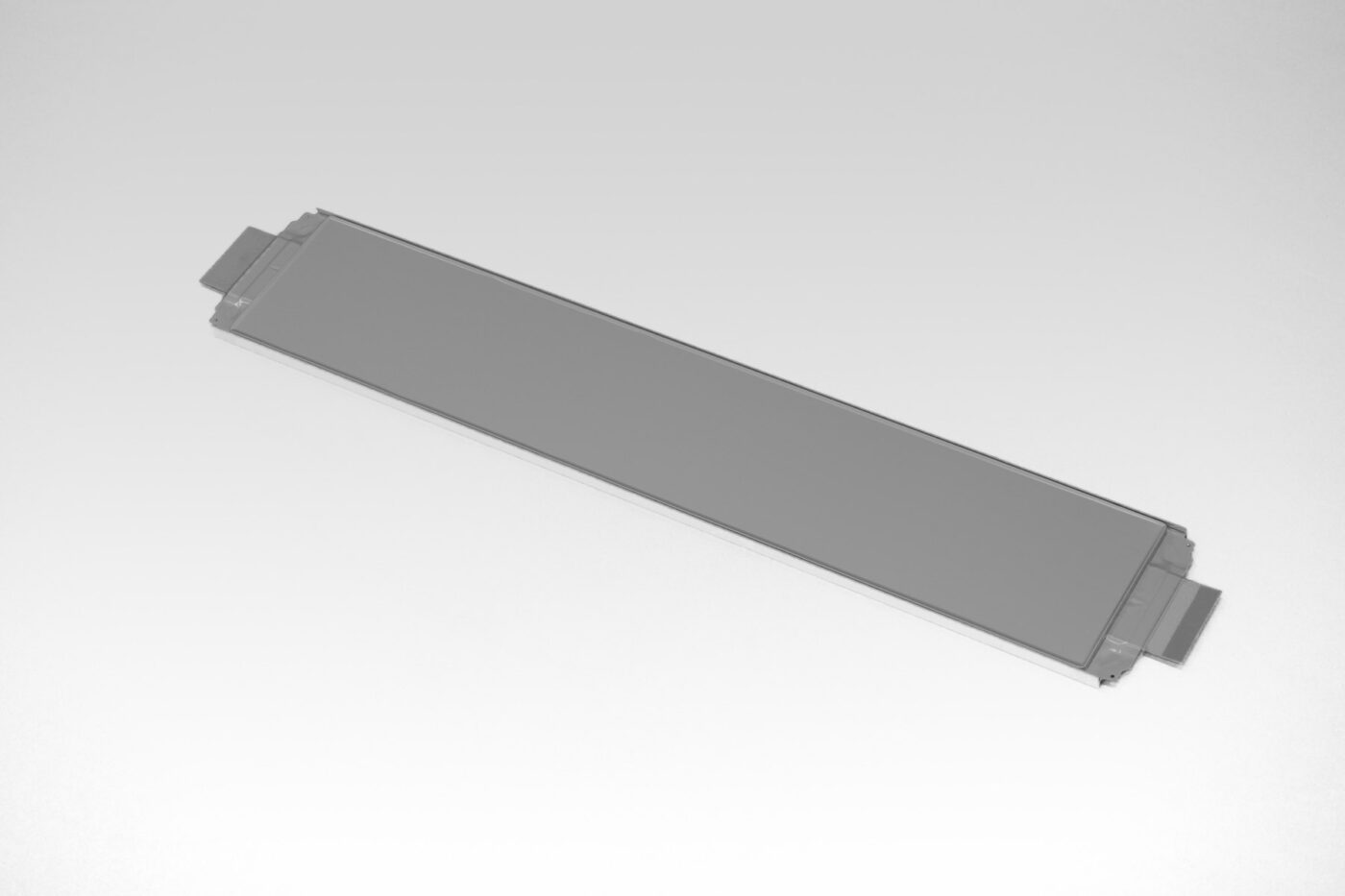

Dabei sollen nicht nur die Produktionsprozesse verfeinert, sondern auch die finalen Spezifikationen der Batteriezelle festgelegt werden. Sprich: Honda kann und will noch gar nicht kommunizieren, wie groß die Batteriezellen werden und welcher Energiegehalt (pro Zelle oder im Fahrzeug) möglich ist. In Sakura soll nun getestet werden, wie sich die Ergebnisse aus der Forschung übertragen lassen können. Anstatt irgendwelche Zahlen anzukündigen, sollen nun erst einmal die Tests Daten liefern. Folglich handelt es sich bei den langen Pouchzellen, von denen Honda nun erste Bilder veröffentlicht hat, nur um einen Prototypen – und nicht (sicher) um das endgültige Produkt.

Der Produktionsprozess und das Anlagen-Design basieren auf jenen für herkömmliche Lithium-Ionen-Batterien mit flüssigem Elektrolyt. Es gibt aber auch Abweichungen: So schreibt Honda von einer „Rollenprozesstechnik“, die zu einer erhöhten Dichte der festen Elektrolytschicht beiträgt. Das ist natürlich nur bei Festkörperbatterien mit festem Elektrolyt relevant.

„Durch die Einführung der Rollenpresstechnik will Honda den Grad des Grenzflächenkontakts zwischen dem Elektrolyt und den Elektroden erhöhen und die Gesamtproduktivität steigern. Durch die Konsolidierung und Beschleunigung einer Reihe von Montageprozessen, einschließlich der Verbindung von positiven und negativen Elektroden, will Honda außerdem die Produktionszeit pro Zelle deutlich reduzieren“, schreiben die Japaner. Zudem sollen die Kosten sinken, etwa über die Produktionszeit, aber auch über den Stromverbrauch. Und auch Skaleneffekte sollen die Kosten drücken, wenn die Batterien nicht nur in Autos von Honda, sondern auch in Zweirädern und Flugzeugen eingesetzt werden.

„Die Festkörperbatterie ist eine innovative Technologie, die in dieser Elektrofahrzeug-Ära für bahnbrechende Veränderungen sorgen wird. Batterien werden die Motoren ersetzen, die die Weiterentwicklung von Automobilen bis heute unterstützt haben, und der Schlüsselfaktor der Elektrifizierung sein“, sagt Keiji Otsu, Präsident und repräsentativer Direktor von Honda R&D. „Wir glauben, dass die Weiterentwicklung von Batterien eine treibende Kraft bei der Transformation von Honda sein wird. Jetzt ist der Start unserer Demonstrationsproduktionslinie für unsere Festkörperbatterien in Sicht und wir können sagen, dass wir einen wichtigen Meilenstein für Honda und das Land Japan erreicht haben.“

0 Kommentare