Forschungsprojekt HyCoFC arbeitet an Bipolarplatten für Brennstoffzellen

Ziel des Projektes ist es, emissionsfreie Alternativen für den Straßengütertransport zu entwickeln. Dabei versprechen sich die Projektpartner, einen Brennstoffzellenstack zu entwerfen, der deutlich leichter ist als Batterie-elektrische Lösungen und dadurch eine höhere Nutzlast für Lkw ermöglicht. Ein weiterer Vorteil solcher Brennstoffzellen-Lkw gegenüber vollelektrischen Fahrzeugen soll die Betankungszeit sein, die deutlich schneller sein soll als der Ladevorgang bei einem Batterie-Lkw.

Das Projekt HyCoFC wird im Rahmen des Innovationswettbewerbs Energie.IN.NRW mit rund drei Millionen Euro gefördert. Am Projekt beteiligt sind auf wissenschaftlicher Seite das Fraunhofer-Institut für Lasertechnik ILT sowie das Fraunhofer-Institut für Umwelt-, Sicherheits- und Energietechnik UMSICHT Die beteiligten Industrieunternehmen sind Projektkoordinator Thyssenkrupp Steel sowie FEV, Schepers und Cleanlaser.

Wichtig für das Projekt: Brennstoffzellen für den Schwertransport müssen besonders robust und langlebig sein, da sie unter anspruchsvollen Bedingungen eingesetzt werden. Temperaturschwankungen, mechanische Belastungen und korrosive Umgebungen stellen hohe Anforderungen an die Materialien und die Verarbeitung der einzelnen Komponenten.

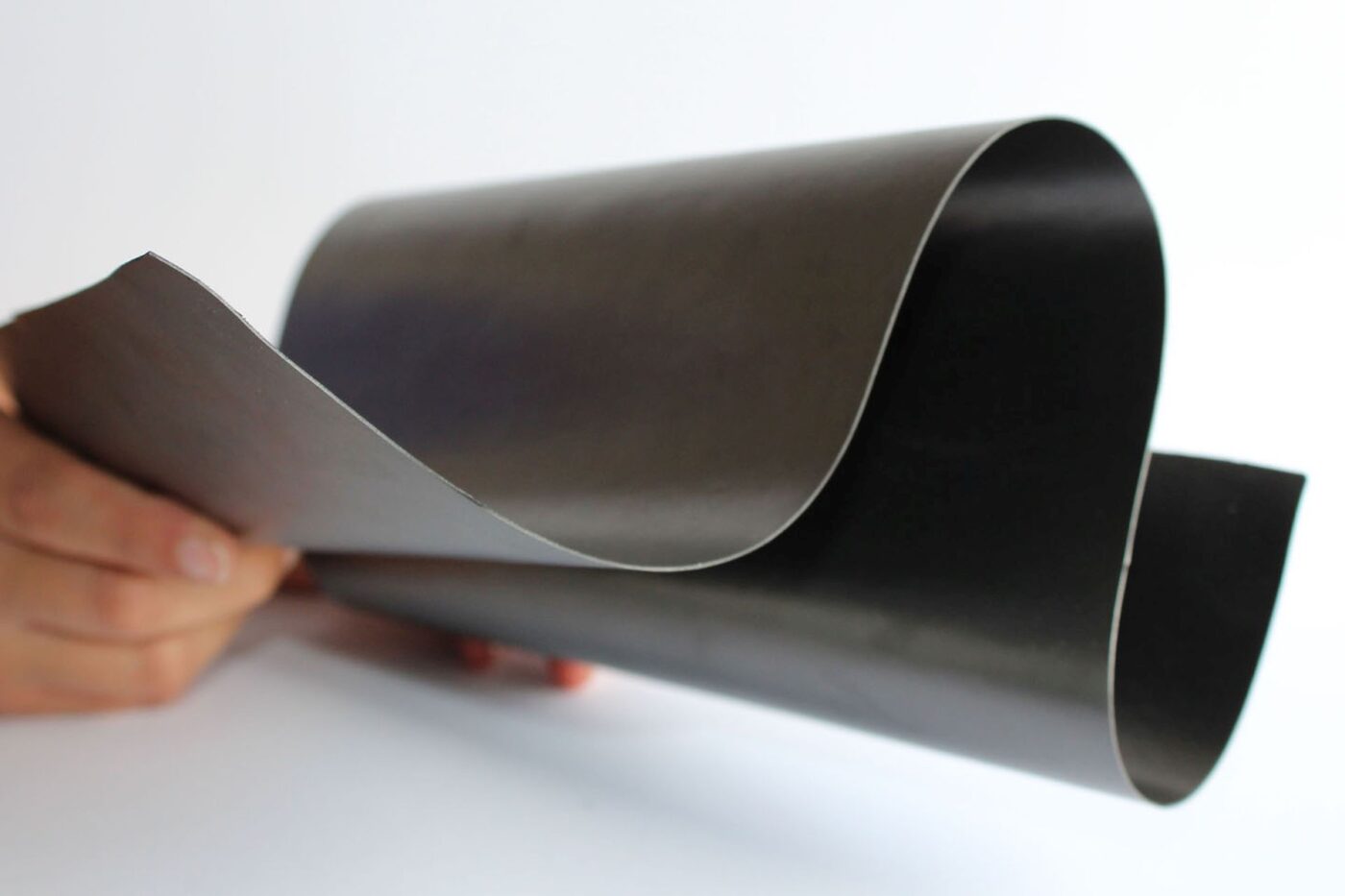

Hier setzt HyCoFC an: Die Kombination einer metallischen Trägerfolie (Materialdicke ca. 100 µm) mit einer leitfähigen Compound-Folie (Materialdicke ca. 150 µm) vereint die Vorteile beider Materialien. Die großformatigen Hybrid-Compound-Bipolarplatten bieten eine gute elektrische Leitfähigkeit, mechanische Stabilität und eine hervorragende Korrosionsbeständigkeit. Diese Platten sollen die Lebensdauer von Brennstoffzellen auf rund 30.000 Stunden erhöhen und gleichzeitig die Produktionskosten senken. „Diese Vielseitigkeit macht die Technologie zu einer idealen Komponente für die Energiewende im Mobilitätssektor“, erläutert Friederike Brackmann vom Fraunhofer-Institut für Lasertechnik ILT.

Die metallische Trägerfolie stellt Thyssenkrupp Steel mit einer Chromschicht her, um die Korrosionsbeständigkeit und die Verbindungseigenschaften zur Compound-Folie zu verbessern. Fraunhofer UMSICHT steuert gezielt die elektrische und thermische Leitfähigkeit der Compound-Folie durch die Auswahl spezifischer Materialien und die Feinabstimmung ihrer Zusammensetzung. Das Fraunhofer ILT widmet sich im Rahmen des Projekts der Weiterentwicklung laserbasierter Technologien für die Herstellung und Funktionalisierung der Hybrid-Compound-Bipolarplatten.

Im hauseigenen Hydrogen Lab des Fraunhofer ILT finden die Forschenden eine umfassend ausgestattete Infrastruktur, die speziell auf die praxisnahe Entwicklung und Optimierung von Wasserstofftechnologien ausgerichtet ist. Auf einer Fläche von 300 Quadratmetern sind moderne lasertechnische Versuchsanlagen und Prüfstände eingerichtet, die es ermöglichen, sowohl einzelne Fertigungsschritte als auch komplette Prozessketten sowie konkrete industrielle Anwendungen unter realistischen Bedingungen zu testen und weiterzuentwickeln.

ILT-Mitarbeiterin Friederike Brackmann testet hier beispielsweise, wie sich die Bipolarplatten mit Laserstrahlschweißen wasserstoffdicht und reproduzierbar verbinden lassen. Ihr Kollege Tobias Erdmann untersucht, wie der Übergangswiderstand zwischen Bipolarplatte und Gastransportschicht optimiert werden kann. „Wir legen das leitfähige Grafitfüllmaterial im Kontaktbereich zur Gastransportschicht frei“, erklärt der Forscher. „Anders als mechanische Schleifverfahren kann ultrakurz gepulste Laserstrahlung den Kunststoff selektiv entfernen, ohne das Füllmaterial zu beschädigen.“

Die entwickelten Hybrid-Compound-Bipolarplatten bieten das Potenzial, die Lebensdauer von Brennstoffzellen erheblich zu steigern und deren Einsatzmöglichkeiten zu erweitern, so das Fraunhofer ILT. Von Schwerlastfahrzeugen über maritime Anwendungen bis hin zu stationären Systemen eröffnet das Projekt demnach vielfältige Perspektiven für eine klimafreundliche Energieversorgung.

„Ein besonderer Fokus bei HyCoFC liegt auf der Entwicklung von Verfahren, die eine wirtschaftlich skalierbare und kosteneffiziente Produktion in großen Mengen ermöglichen“, sagt Tobias Erdmann. „Hierbei setzten wir auf das Rolle-zu-Rolle-Verfahren, das eine kontinuierliche und qualitativ hochwertig Verarbeitung der Materialien gewährleistet. Das wollen wir als nächstes umsetzen und testen.“

ilt.fraunhofer.de (Pressemitteilung), umsicht.fraunhofer.de (Projektseite)

1 Kommentar