TU Graz entwickelt Antriebsstränge mit KI-System

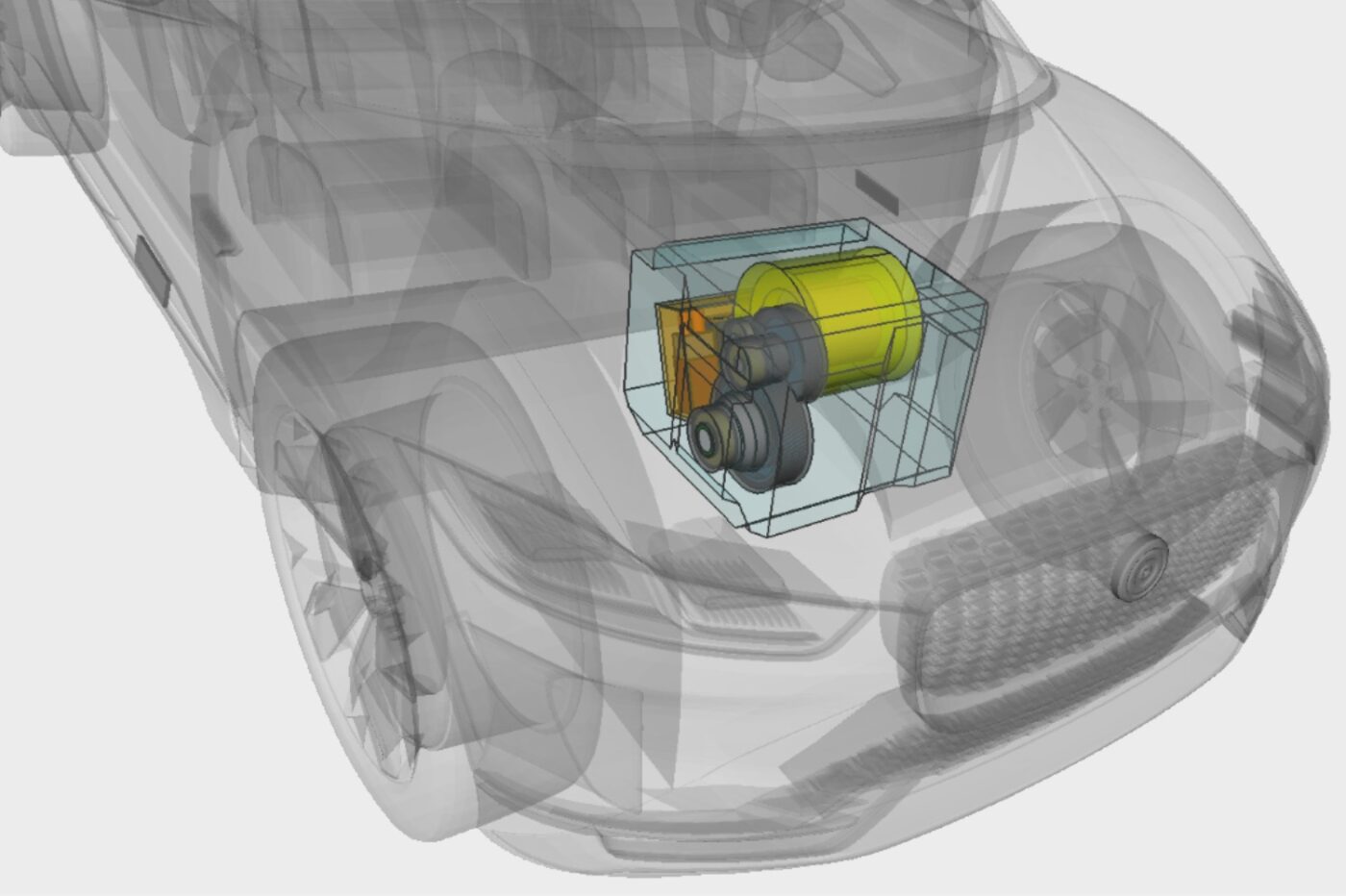

Ein Team des Instituts für Fahrzeugtechnik der TU Graz kombiniert dazu Simulationsmodelle von Bauteilen mit evolutionären Optimierungsalgorithmen. Entsprechend den technischen Anforderungen der Hersteller optimiert dieses KI-System automatisch den gesamten Antriebsstrang, von der Leistungselektronik über die elektrische Maschine bis hin zum Getriebe. Die dafür verwendete KI-Software OPED (Optimization of Electric Drives) ist eine Entwicklung der TU Graz und das Ergebnis von knapp zehn Jahren Forschung. Sie ist laut der Hochschule bereits bei einem österreichischen Automobilzulieferer erfolgreich im Einsatz, der allerdings namentlich nicht genannt wird.

„Elektrische Antriebe bestehen aus einer Vielzahl an Komponenten, die man ganz unterschiedlich auslegen kann, um die gewünschten Anforderungen zu erfüllen“, erläutert Martin Hofstetter vom Institut für Fahrzeugtechnik der TU Graz. „Wenn ich an der elektrischen Maschine eine Kleinigkeit ändere, hat das Auswirkungen auf das Getriebe und die Leistungselektronik. Dadurch ist es extrem komplex, optimale Entscheidungen zu fällen.“ Eine zusätzliche Schwierigkeit laut Hofstetter: Es gibt nicht die eine, perfekte Lösung für einen Antriebsstrang, da die Prioritäten der Hersteller ebenfalls eine Rolle spielen: Das können etwa die Produktionskosten, das Gewicht und Volumen des Antriebs oder die Energieeffizienz sein.

Ausgangspunkt der automatischen Optimierung ist die Eingabe der technischen Anforderungen, die der Antriebsstrang erfüllen muss: darunter sind die Antriebsleistung, die Mindestlebensdauer, die zu erreichende Höchstgeschwindigkeit und der maximal zur Verfügung stehende Platz im Fahrzeug. Die KI-Software OPED hilft, die Komplexität im Entwicklungsprozess deutlich zu reduzieren: Ausgehend von den technischen Anforderungen variiert und kombiniert die Software rund 50 Designparameter gleichzeitig und gleicht dabei die simulierten Antriebsstränge mit den Prioritäten der Hersteller ab.

Schlechte Varianten werden fallen gelassen, bessere werden weiter optimiert. Nach einigen Hunderttausend Berechnungs- und Simulationszyklen findet OPED laut der TU Graz die Lösungen, die den Prioritäten der Hersteller am nächsten kommen. Diese können dann aus einer überschaubaren Menge an Varianten diejenigen auswählen, die sie im Detail weiterentwickeln und implementieren möchten. „Wofür Ingenieur*innen ohne KI-Unterstützung Monate benötigten, gelingt mit OPED an etwa einen Tag“, sagt Martin Hofstetter. „Dadurch können sich die Entwicklungsteams auf Top-Level-Entscheidungen fokussieren, anstatt ihre knappe Zeit in manuelle Rechen- und Simulationsarbeit zu investieren.“

Das OPED-System kann zudem flexibel erweitert werden und kann mittlerweile zum Beispiel auch CO2-Emissionen über die ganze Lieferkette hinweg berücksichtigen. Als jüngste Neuerung ist es Dominik Lechleitner im Rahmen seiner Dissertation gelungen, OPED für die Optimierung elektrischer Antriebe einer ganzen Fahrzeugplattform zu erweitern: Die Methode hilft dabei, optimale Bauteile zu finden, die als Gleichteile in den Antriebssträngen unterschiedlicher Modelle einer Plattform Anwendung finden können, um so Entwicklungs- und Produktionskosten zu sparen.

„Der OPED-Ansatz ist vielfältig für unterschiedlichste Produktentwicklungen einsetzbar“, erklärt Martin Hofstetter, „und wir sind gern bereit, ihn mit neuen Industriepartnern an deren Herausforderungen und Ziele anzupassen.“

1 Kommentar