BMW stellt E-Antriebe der sechsten Generation vor

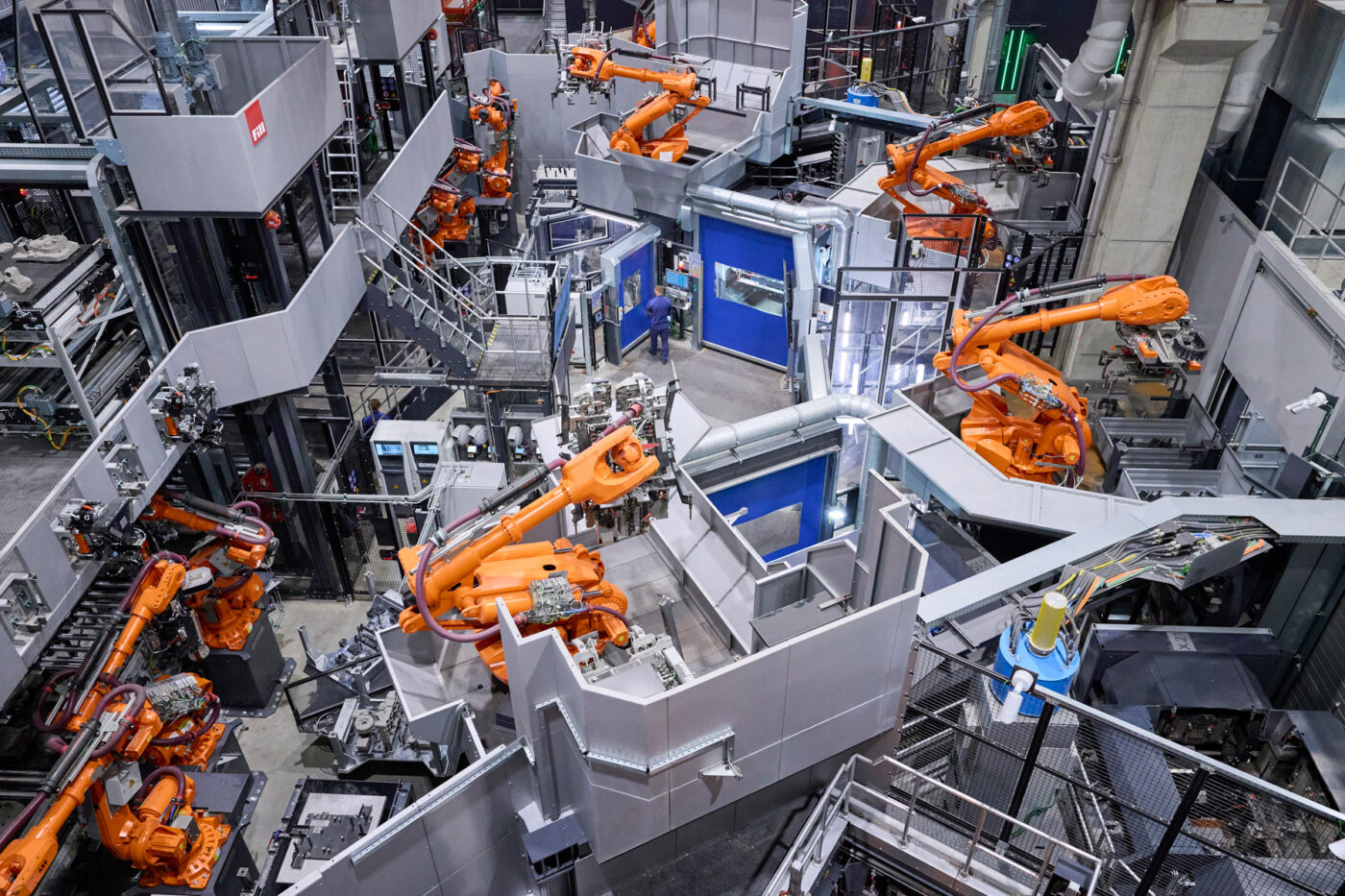

Bereits seit September 2024 läuft die Vorserienproduktion der Antriebe. Die Vorserienmotoren werden intensiv getestet und zum Teil heute schon in den Erprobungsfahrzeugen der Neuen Klasse aus dem Werk Debrecen eingesetzt. Dort soll in diesem Jahr die Serienproduktion des nächsten iX3 starten, also der ersten Baureihe auf Basis der Neuen Klasse.

Obwohl BMW mit der sogenannten fünften Generation seiner Elektroantriebe, die in den aktuellen Baureihen vom iX1 bis zum i7 eingesetzt werden, bereits betont effiziente Motoren entwickelt hatte, sprechen die Münchner jetzt von einem „technologischen Weitsprung“ – nicht nur bei den Motoren, sondern auch bei der Batterie.

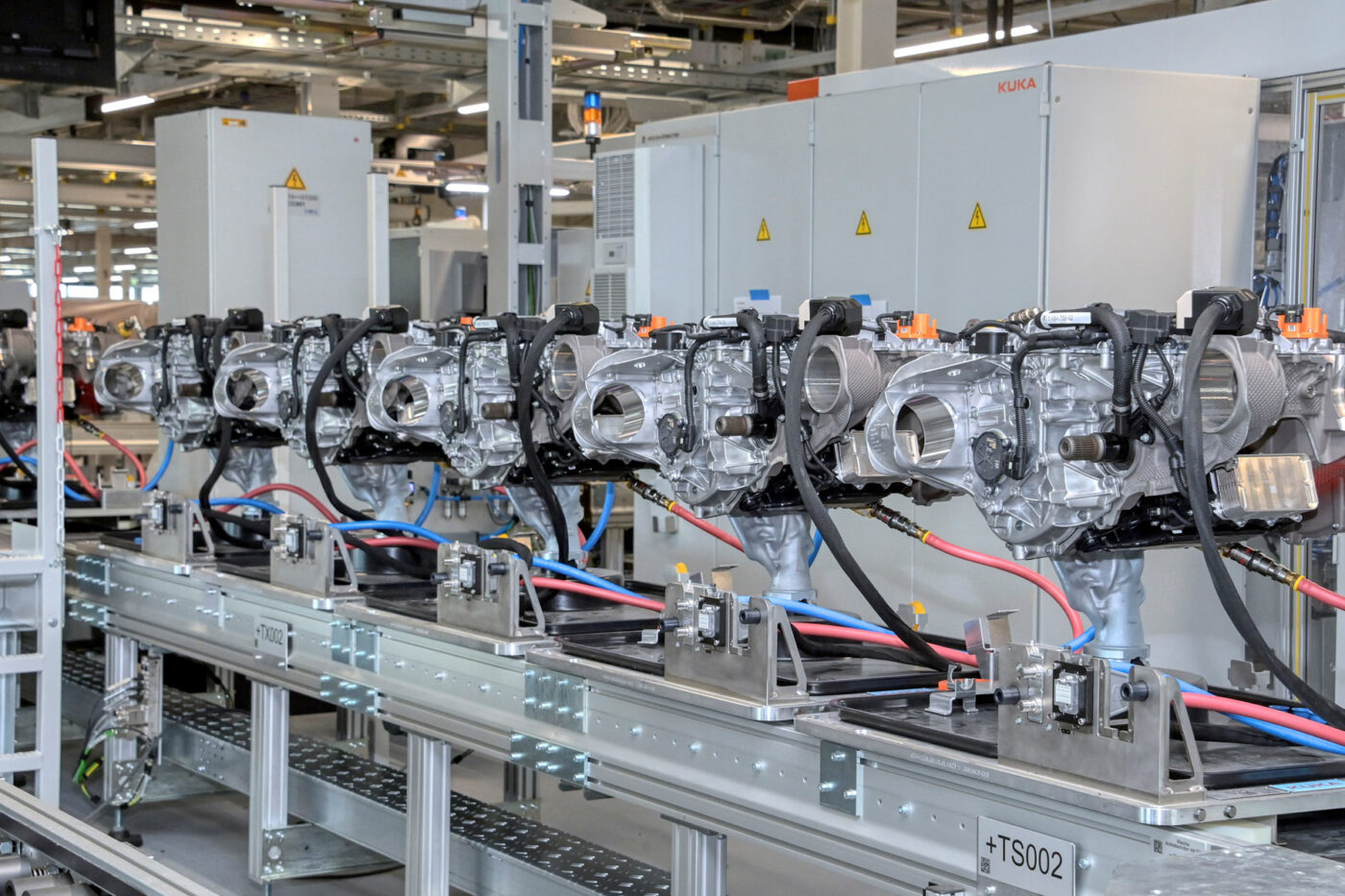

Blicken wir zunächst auf die Elektromotoren der „Gen6“. Hier hält BMW am Konzept der SSM fest – also der stromerregten Synchronmaschine. Dabei wird das Magnetfeld im Rotor nicht durch Permanentmagnete, sondern durch eine mit Gleichstrom erregte Wicklung erzeugt wird. „Die Stärke des Rotormagnetfeldes kann dabei optimal an den jeweiligen Lastzustand angepasst werden. Dies führt zu sehr guten Wirkungsgraden in kundenrelevanten Betriebspunkten sowie zu konstanten Leistungen auch bei hohen Drehzahlen“, so BMW. Die SSM wurde aber weiterentwickelt, um für die neue 800-Volt-Architektur optimiert zu werden. Hinzu kommen laut BMW eine vollständige Neugestaltung der Öl- und Wasserkühlsysteme sowie ein leichteres und dennoch steiferes Gehäuse.

Aber: Während die „Gen5“ ausschließlich auf diese SSM in verschiedenen Varianten gesetzt hat, werden bei der Neuen Klasse nur die Antriebseinheiten an der Hinterachse nach diesem Prinzip arbeiten. Für die Allradmodelle, die zusätzlich einen zweiten Elektromotor an der Vorderachse haben, kommt künftig eine andere Technologie zum Einsatz. Hier setzt BMW auf eine Asynchronmaschine (ASM), bei der das Magnetfeld des Rotors per Induktion durch den Stator erzeugt wird. In der Mitteilung führt BMW nur die Vorteile dieser Technologie auf: ASM sind in der Regel kleiner und günstiger. Die üblichen Nachteile, etwa der höhere Verbrauch aufgrund eines schlechteren Wirkungsgrads im Teillast-Bereich, führt BMW nicht an. Audi und Mercedes haben früher auf ASM gesetzt, sind aber aufgrund der Verbräuche später zu PSM mit Permanentmagneten im Rotor gewechselt. Es wird also spannend, welche Verbräuche BMW auf der Straße erzielen kann.

BMW rechnet „durch den intelligenten Einsatz der neuen Technologien im E-Antrieb sowie die konsequente Weiterentwicklung bestehender Systeme“ dennoch mit spürbaren Verbesserungen. Beim Vergleich eines der künftigen Allrad-Modelle der neuen Klasse mit SSM hinten und ASM vorne mit einem xDrive-Modell der „Gen5“ sollen die Energieverluste um 40 Prozent gesenkt, die Kosten um 20 Prozent reduziert und das Gewichtes um zehn Prozent verringert werden. Insgesamt soll die Gesamtfahrzeugeffizienz in der Neuen Klasse um 20 Prozent steigen.

„Mit der Kombination unterschiedlicher E-Motor-Typen beweist die BMW Group auch innerhalb der Elektromobilität ihre Technologieoffenheit“, heißt es in der Mitteilung. Und: Es wird auch Allradler mit mehr als zwei Motoren geben: „Die Kundinnen und Kunden werden in Zukunft zwischen Modellen auswählen können, die mit einem, zwei, drei oder vier Elektromotoren ausgestattet sind – je nach individuellen Wünschen und Bedürfnissen“, so BMW. Einen Testträger für den neuen Zentralcomputer namens „Heart of Joy“, der eben künftig bis zu vier Motoren koordinieren muss, hatte BMW kürzlich vorgestellt.

Während die E-Antriebe samt dem inhouse entwlckelten Inverter mit Siliziumkarbid-Halbleitern in Steyr produziert und an die Werke verteilt werden, verfolgt BMW bei der Batterieproduktion eine andere Strategie. Sie soll „Local for Local“ nah an ihren Fahrzeugwerken platziert werden. Für die deutschen Werke entsteht wie berichtet in Irlbach-Straßkirchen (Niederbayern) eine solche Batteriemontage, weitere Standorte sind nahe den Fahrzeugwerken Debrecen (Ungarn), Shenyang (China), San Luis Potosí (Mexiko) und Woodruff bei Spartanburg in den USA. „Das Prinzip „Local for Local“ setzt sich im Lieferantennetzwerk für Batteriezellen fort“, so BMW. „Um den Bedarf für die Gen6 abzudecken, hat die BMW Group fünf Batteriezellfabriken – verteilt auf Europa, China und die USA – mit verschiedenen Partnern vertraglich vereinbart.“

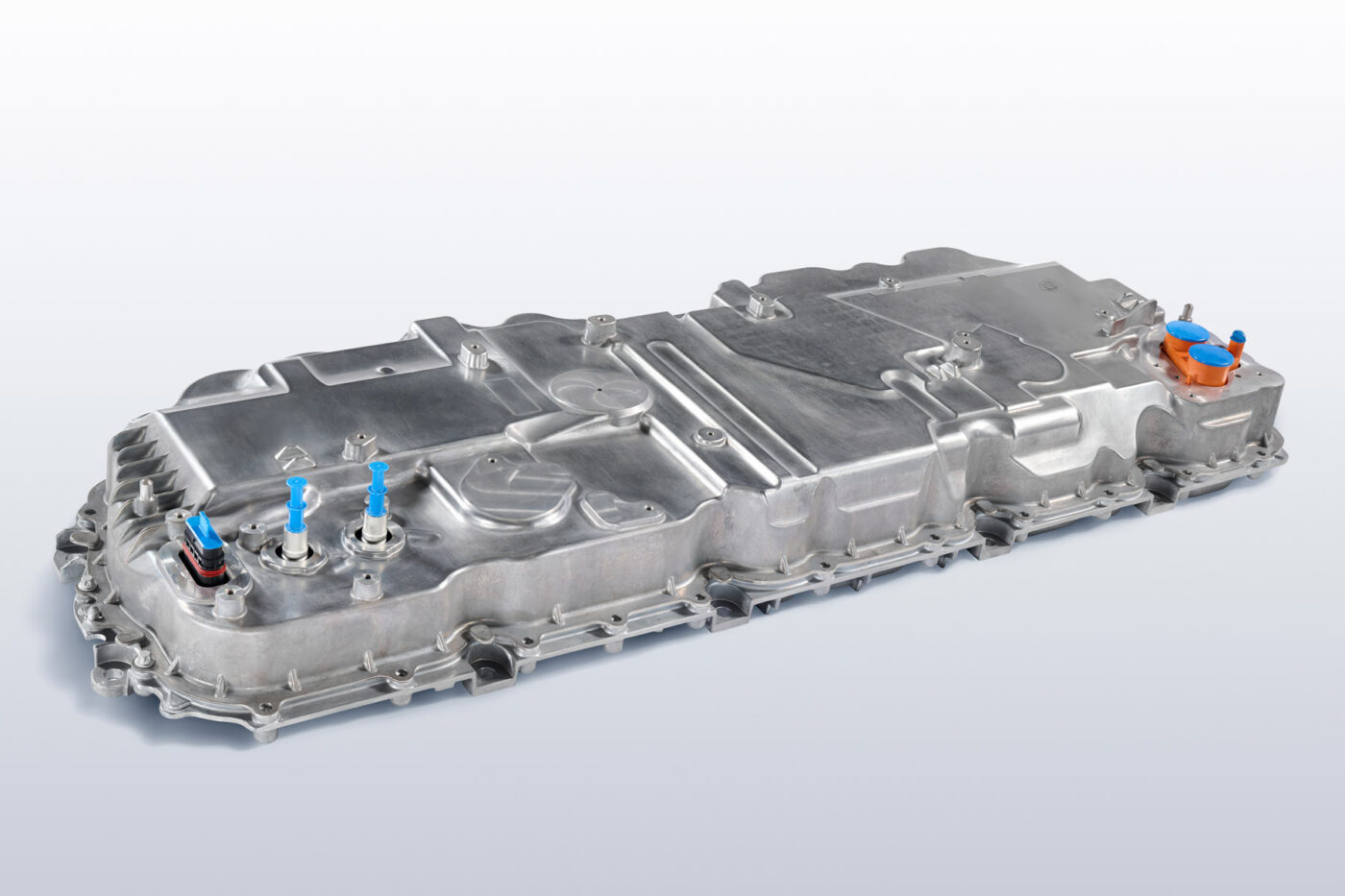

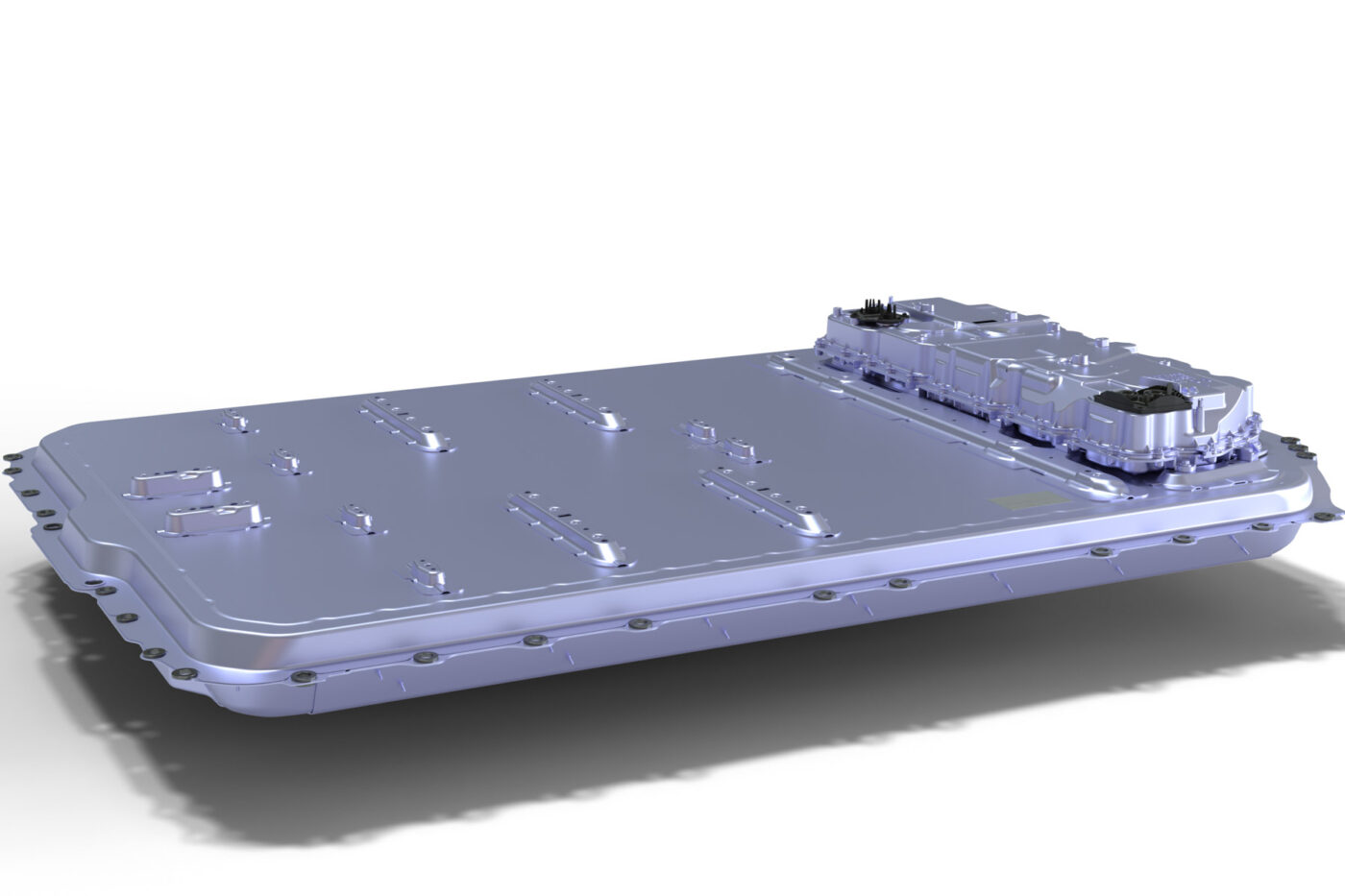

Aber auch die Batterie ist bei der „Gen6“ grundlegend neu: Wie schon lange bekannt ist, wechselt BMW zum einen von einer 400-Volt-Architektur auf 800 Volt Systemspannung und von prismatischen Zellen auf großvolumige Rundzellen mit 46 Millimetern Durchmesser. Alleine die Rundzelle soll schon eine 20 Prozent höhere Energiedichte bieten als die bisherigen, prismatischen Zellen. Und das neue Batteriepack verzichtet auf Module und übernimmt auch die Rolle eines Strukturbauteils in den Karosserien der Neuen Klasse („Pack-to-open-Body“). Auch das sorgt dafür, dass mehr Zellen im gleichen Bauraum untergebracht werden können und somit die Energiedichte auf Pack-Ebene steigt. Zudem gibt BMW eine 30 Prozent höhere Ladegeschwindigkeit und eine 30 Prozent größere Reichweite an – „modellspezifisch sogar mehr“.

„BMW Energy Master“ kommt aus Landshut

Ein wichtiges Bauteil in der neuen E-Antriebs-Generation soll auch der „BMW Energy Master“ sein. Dabei handelt es sich um eine Art Energie-Schaltzentrale, welche laut BMW als Schnittstelle für die Hoch- und Niedervolt-Stromversorgung sowie für die Daten aus der Hochvoltbatterie fungiert. Sprich: Auf der einen Seite sorgt der Energy Master „für einen sicheren und intelligenten Betrieb der Hochvoltbatterie“ und damit deren Haltbarkeit. Neben dem Strom-Bedarf der Niedervolt-Anwendungen steuert er auch die Stromzufuhr zu den E-Maschinen, also spricht mit dem „Heart of Joy“-Antriebscomputer. Sowohl die Hard- als auch die Software des Energy Masters wurden vollständig inhouse bei der BMW Group entwickelt. Dank der Inhouse-Entwicklung will BMW auch technologische Weiterentwicklungen und Updates für die Fahrzeuge mittels Remote-Software-Upgrades „unabhängig und in Echtzeit“ umgesetzen können.

Die Fertigung des „BMW Energy Masters“ erfolgt in Landshut, aktuell läuft der Vorserienbetrieb. Im August soll die Serienfertigung anlaufen, 2026 eine weitere Ausbaustufe erfolgen. Mit dem Produktionsstart werden in Landshut rund 200 Mitarbeitende im Produktionsbereich des Energy Masters beschäftigt sein, nach dem Hochlauf bis zu 700 Personen.

„Für die BMW Group ist die Elektromobilität die Zukunft und unser Wachstumstreiber. Wir sind Vorreiter in der E-Antriebstechnologie. Gleichzeitig setzen wir bewusst auf Technologieoffenheit, da sich die Mobilitätsbedürfnisse in verschiedenen Regionen der Welt unterschiedlich entwickeln“, erklärt Joachim Post, BMW-Vorstand für den Einkauf und das Lieferantennetzwerk. „Wir bieten für alle Kundenwünsche das beste Antriebskonzept. Dabei beweisen wir, dass wir beides können: Technologieoffenheit und an der Spitze der Elektromobilität zu stehen.“

5 Kommentare